雷尼绍测头测量系统为BK Tooling简化了复杂模具的设定过程

追求卓越的工匠精神始终是工具制造者引以为傲的名片;即使是在复杂的数控机床出现之后,也仍然少不了工具制造商的精湛技艺。另一方面,即使是那些最具经验的工具制造商,在配备诸如雷尼绍Primo™测头测量系统等创新技术后,也可以节省大量时间。

背景

位于英国毕晓普斯托福德的BK Tooling是一家在制造注塑模具和开模电极方面拥有丰富经验的公司。多年来,随着模具设计师不断挑战设计极限,模具的形状和结构变得越来越复杂。自从BK Tooling于20年前引进首台数控加工中心后,总经理Bob Tunks就一直在使用雷尼绍的测头测量系统,而正是那台机床装备了一个雷尼绍测头。

当时,Bob Tunks并未完全了解测头的价值;“我最初接触测头测量系统的时候并不了解它的重要性,而现在觉得它非常重要。数控机床必须配有测头测量系统;如果不安装测头,我认为这是一种技术上的退步。让我感到惊讶的是,今天仍然有工具制造商不使用测头测量系统。他们中有许多人只顾及测头成本,却没有意识到因为没有在机床上测量工件而损失的时间成本。”

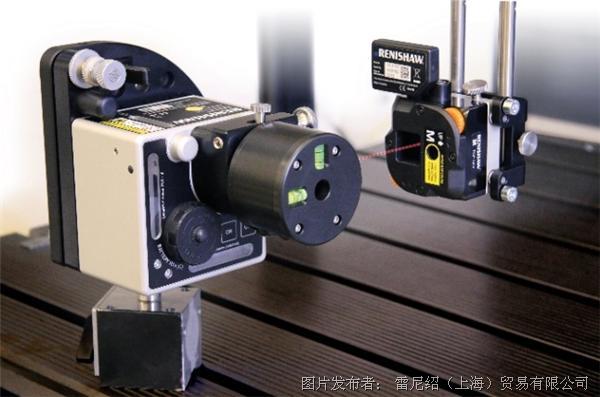

BK Tooling最新购买的机床 — XYZ 1060 HS高速立式加工中心 (VMC) — 配有雷尼绍Primo系统,包含Primo Radio Part Setter(工件测头)和Primo Radio 3D Tool Setter

包含Primo Radio Part Setter(工件测头)和Primo Radio 3D Tool Setter(3D对刀仪)的雷尼绍Primo系统,通过缩短设定时间显著提高BK Tooling的生产效率。

使用雷尼绍触发式工件测头可轻松找正复杂模具的位置。

挑战

BK Tooling看到了在设定模具,尤其是需要进行精加工的模具时使用雷尼绍测头所带来的效益。如果不使用测头测量系统,Bob Tunks估计重新设定一个相对简单的模具通常需要20分钟。对于具有多个3D参考点的更为复杂的模具,在确定可进行切削之前可能需要一个多小时的设定时间。利用雷尼绍测头测量系统,无论工件有多么复杂,都可将设定时间减少到三分钟以内。

“虽然我们可以在三分钟内完成绝大部分工件的测量和基准设定,但是我们偶尔会遇到一些特殊挑战,”他解释说,“最近,我们需要对一套现有模具进行重新加工,但我们只有一套CAD模型以及旧模具,而且旧模具上连一个可识别的基准点都没有。最终通过反复测量校验,我们找出了20个基准点。我们使用Primo Radio Part Setter(工件测头)完成这一过程,大约花费了一个小时。如果不使用测头,我估计至少需要半天时间。”

Primo Radio 3D Tool Setter(3D对刀仪)也为BK Tooling带来巨大效益 — BK Tooling极少使用重新磨制的刀具,而是使用“纯新”的刀具完成大部分切削工作。由于BK Tooling选择的刀具制造商均严格遵守相关的制造公差要求,所以这些新刀具的直径精度可以保证,但是刀具的长度设定同样至关重要。BK Tooling必须能够匹配用于加工某个工件的所有刀具的Z轴高度,以便实现所要求的3D轮廓加工精度。与工件测头一样,对刀仪的重复精度也可达到1 μm 2σ,这进一步提高了BK Tooling产品质量的一致性。

解决方案

Primo系统可打消企业过渡到测头测量系统时的主要顾虑,即测头的感知成本、脆弱性和复杂性。Primo系统提供了开创行业先河的“即付即用”方法,为企业降低前期投入。雷尼绍提供两种类型的Primo Credit Token(充值币),分别为6个月期限充值币,以及适合Bob Tunks这类有经验的客户使用的无固定期限充值币。

Primo检测工件

Primo系统显著减少工件的精加工用时。

该系统还附带自学培训组件及雷尼绍简单易用的全新测头测量软件 — GoProbe。为使客户安心无忧,雷尼绍还提供Primo Total Protect(全方位无忧保障方案),Primo系统所有部件的意外损坏都涵盖在该方案中。“我绝对不会考虑购买没有配备测头测量系统的机床。是的,你可以手动设定工件,但是你没有把握确定基准位置。测头测量就是能够让你很有把握地知道工作台上工件的位置,而不是仅仅只能调节机床的进给率倍率,”Bob Tunks解释说。

结果

“对我们来说,工件设定所节省的时间便是测头测量系统所具有的价值 — 企业能够从中受益。结合CAD模型,我们能够快速选出多个基准点,然后开始进行切削,这比在没有测头测量系统的情况下手动设定工件快多了。我们节省的时间所带来的效益远远超过雷尼绍测头测量系统的成本。”

雷尼绍Primo系统提供的功能远不止初始工件测量。在BK Tooling,Primo Radio Part Setter(工件测头)还用于更新工件偏置,以补偿因工作环境温度变化导致的位置偏差。机床轴的微小位移不可避免,特别是Y轴上的位移。通过定期测量工件或其他标准件,可轻松快速地补偿这种变化,并将新的基准数据传送到数控机床的控制器中。Bob Tunks解释说:“我们知道机床轴在一天内会随着温度变化发生位置偏移,利用快速测量,我们可以更频繁地检测出这些变化,这有助于提高成品件的精度,让我们的生产质量尽可能地保持稳定一致。”

“我们已经有五台加工中心,每台加工中心都装备有雷尼绍测头测量系统。我认为现在购买一台没有测头测量系统的数控机床很不符合逻辑。测量工件以及对刀过程所节省的时间成本远远大于购买测头的相关成本,”Bob Tunks总结道。

关于雷尼绍

雷尼绍公司 (Renishaw plc) 是世界测量和光谱分析仪器领域的领导者。我们开发的创新产品可显著提高客户的经营业绩 — 从提高制造效率和产品质量、极大提高研发能力到改进医疗过程的功效。

我们的产品可广泛应用于机床自动化、坐标测量、增材制造、比对测量、拉曼光谱分析、机器校准、位置反馈、口腔CAD/CAM、形状记忆合金、大尺寸范围测绘、立体定向神经外科和医学诊断等领域。在所有这些领域,我们的目标都是成为长期合作伙伴,不管现在还是将来,都始终如一地提供满足客户需求的优异产品,并提供快捷、专业的技术和商业支持。

了解详细产品信息,请访问雷尼绍网站:www.renishaw.com.cn

关注雷尼绍官方微信(雷尼绍中国),随时掌握相关前沿资讯:

提交

发挥多激光生产优势,开启增材制造无限可能

雷尼绍机器校准解决方案系列新增XK10 激光校准仪

全新雷尼绍Equator™ 500比对仪

雷尼绍数控机床用机内应用程序和智能手机应用程序

雷尼绍:开启未来之路

投诉建议

投诉建议