从观望到涉足,如何开发一个预测性维护系统?

您的机械设备健康吗?您将如何避免或者减少设备故障的发生?在需要24h不停运转的工业生产中,突发故障会造成难以挽回的损失。为了能够更加主动地减少故障,避免非计划性停机,越来越多的企业开始采取预测性维护等新的技术,来避免设备故障造成的生产损失和材料浪费。

企业在对设备进行维护时,可以选择不同的维护方式,包括定期维护、事后维护和预测性维护等。放眼工业4.0、智能制造,预测性维护就成为了最佳的维护方式之一,相较于其他的维护方式,预测性维护具有智能化,降低维护成本,增加不停机运行时间等特点。那么如何才能真正实现预测性维护?实现过程中将面临哪些挑战?又该如何解决这些问题?带着一系列问题,工控小编有幸与美国MathWorks公司预测性维护技术领域的技术大咖陈建平先生面对面交流,并就目前预测性维护相关问题展开了讨论。

美国MathWorks公司陈建平先生

预测性维护的优势以及与传统状态监测的区别是什么?

近年来,制造企业纷纷开始采用预测性维护技术,以期有计划地降低停机概率。但是,大部分人真的了解预测性维护吗?对传统设备监测等同于预测性维护么?针对预测性维护的数据搜集的难点在哪里?

陈建平表示,虽然,利用传感器进行状态监测已有较长的一段时间,但这并不代表简单的状态监测就是预测性维护。“状态监测是对设备运行状态进行全时监督,而预测性维护技术是在传统状态监测的基础上,采用更加先进的分析方法,进一步预测设备寿命,甚至对潜在故障类型进行诊断。可以说,预测性维护包含了状态监测,是传统状态监测的进一步发展。”陈建平解释道。

状态监测可以收集被监测设备状态的实时信息,而预测性维护的核心思想是在监测的基础上,进一步预测设备的运行寿命,甚至能够对潜在的故障类型做出诊断。当前大多数的状态监测还都只停留在数据收集的初级阶段,还未能前瞻性地预测设备即将出现的问题。

预测产品剩余寿命

实现预测性维护的步骤就如同金字塔一样排列,最基层的便是有效数据的收集。具体体现在各类传感器的布置上,选择何种传感器,在哪些关键位置进行部署,需要取决于企业的实际需求与所应用的设备类型。通过传感器搜集设备运行数据,从数据中分析设备的状态,便能提前预测故障的发生,减少并消除潜在非计划停机。

现实情况是,在很多工业现场往往没有安装足够的传感器,或者企业并不知道该如何部署传感器的位置。因此,很多设备的预测性维护系统开发就可能卡壳在第一步数据收集上。陈建平介绍,“借助数字孪生,可以模拟设备的运行状态。以数字化方式为设备创建物理模型,用实时工作数据作为工况载荷进行仿真分析,并借此注入错误,搜集特征数据,实施预测性维护,同时也能帮助企业分析并预测设备潜在故障点。”

预测性维护可以有效地预测设备的故障概率和使用寿命,通过整合系统的相关数据,以此优化生产过程中的方方面面。陈建平表示:“对于设备制造商和设备使用者来说,预测性维护的优点有很多,设备的使用者是预测性维护的终端客户,他们是该技术的主要受益方。而原始设备制造商们依托于预测性维护则可以更加高效的塑造自己的产品,为客户提供扩大的技术服务。可以说预测性维护不仅能够让客户受益,也在帮助原始设备制造商不断改进他们的产品。”

如何让预测性维护变得更简单?

关于预测性维护的探讨非常热烈,那么我们应当如何做才能使之更为有效呢?可以从现在开始思考以下问题:

我们是否有适合工作的工具?

我们拥有哪些未被有效使用的数据?

我们如何确定何时更换设备而不是维修?

预测性维护是未来的发展趋势,企业需要一个能够避免传统系统各种弊端的创新解决方案。这个解决方案不仅要简单、成本低,而且要灵活易用,减少繁重的系统维护负担。

预测性维护流程图

在预测性维护系统开发过程中,用户首先需要分析监测数据的趋势变化和特征,继而依赖人工智能进行大量的数据分析,最后做出合理的解释。但是,这是一个跨嵌入式系统开发、信号分析、人工智能甚至物理建模的多领域问题,单一维护团队缺乏足够的技能从零构建整个系统。因此更加需要借用专业的工具对数据进行分析以此降低工作难度,简化开发步骤。“有一点需要注意,工业领域的应用场景相对复杂,因此仅拥有机器学习等算法知识是不够的,需要具有深厚的工业领域知识专家结合先进的IT技术,才能实现真正的预测性价值。”陈建平补充道。

借助专用的工具及软件,便能够及时发现问题,并准确地预判问题。陈建平认为,“预测性维护的未来一定会体现在算法、软件和领域知识的结合,而MathWorks要做的就是希望通过更简单的方式,帮助那些关注开发效率的客户,降低算法和实现的门槛,更有效地实现预测性维护系统。”从数据出发,依靠对相关领域知识的理解,将两者充分结合,往往能够发挥更好的效果。

作为一家专业算法和系统建模的工具提供商,MathWorks不仅为用户提供最为基础的工具,还帮助客户应对未来即将发生的挑战。如今,MATLAB产品中增加了新的Predictive Maintenance Toolbox,可以帮助工程师设计并测试状态监测和预测性维护算法。借助Predictive Maintenance Toolbox,工程师能分析和标注从存储于本地或云端的文件中导入的传感器数据。并且可以从Simulink构建的数字孪生模型生成仿真故障数据以表征设备故障。使用生存分析、相似性分析和基于趋势的模型来预测RUL,可帮助工程师预估机器发生故障的时间。

通过Simulink 构建泵的物理模型

曙光初现 问题尤在

如何预测未来通常是亘古难题。相比之下,在预测系统帮助下,原始设备制造商和设备使用者却能够更加清晰而精确预测设备未来的工作状态。尽管预测性维护的概念已得到广泛认可,但在国内应用这种方式进行维护的企业却只占很小的比例。对于很多用户来说,潜在的高成本和复杂度仍然是一个不小的障碍,并且缺乏综合性的跨领域技术人才也是预测性维护技术难以推广应用的重要阻碍之一。

面对未来,我们需要的是更多的厂商来提供简单易用的工具和解决方案,降低准入门槛,从而更好地在生产过程中有效地帮助工程师们解决所遇到的问题,同时快速的把他们的想法转变成产品。紧紧跟随用户脚步的MathWorks,正不断为用户提供强有力的预测性维护技术支持。

如果你想了解真实公司的范例以及克服实施预测性维护工作过程中常见障碍的方法,识别下图二维码即可获取《使用 MATLAB 和 Simulink 克服预测性维护的四个常见障碍》白皮书,轻松了解更多内容。

Ps:您是否曾打算使用或正在使用预测性维护策略?请在留言评论中告诉我们,让其他读者了解您从被动维护到预测性维护的转变过程!如果您对预测性维护感兴趣,欢迎点击“智能制造中的故障诊断和预测性维护”,查看预测性维护技术领域的技术大咖陈建平先生的专栏内容。

提交

低碳化、数字化推动可持续发展 英飞凌亮相2024慕尼黑上海电子展

克洛托光电再度合作福晶科技,高精度光学镜头装调仪正式交付

引领人机交互新纪元 —— 意象无限闪耀七月上海慕尼黑电子展

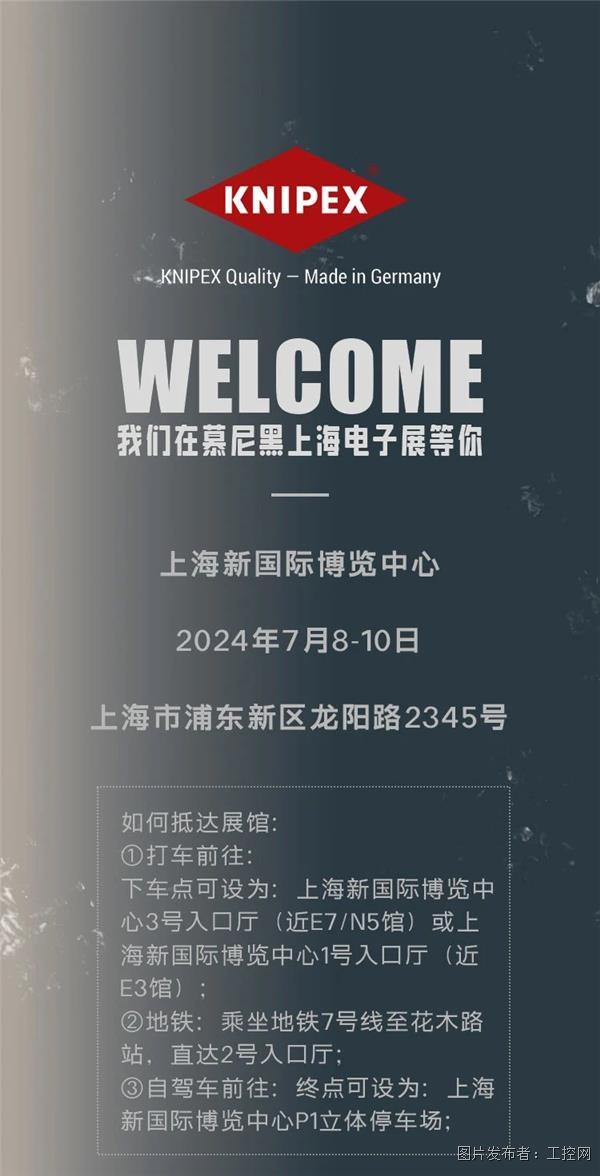

凯尼派克:我们在慕尼黑电子展等你

展会直击|人气爆棚!Lubeworks路博精彩亮相AMTS展会

投诉建议

投诉建议