数字自动化生产过程使得生产率成倍提高

公司的成长并不一定需要更多的员工或更多的车间空间。 现代技术为控制柜制造商提供了流水线制造的巨大潜力。 部门之间通过数字化交互显著提高了交付绩效,并为进行额外项目留出了产能。 高效的生产与大大减少订单损失的机会成本相结合,迅速摊销了所需的软件和硬件投资。 尤其是因为始终如一的一流产品质量还能提高客户的忠诚度。

一个技术工人用一周时间加工一台控制柜。 那是我们所期望的吗? 如果是,那么工人可能正在使用平均300页的接线图以及单独的加工清单,以构建控制系统。 他们手工准备壳体,进行加工、标记和组装零件,然后把他们连接在一起。 现代技术为我们的行业提供了巨大的潜力,来优化开发和生产流程。 因此,内部流程是否应该数字化和自动化已经不是个讨论的问题,而是究竟如何来实现?

斯图加特大学机床与制造单元控制工程研究所(ISW)最近针对这一确切问题。 [资料来源:“控制柜构造4.0 –研究传统机械和系统工程中控制柜和开关柜的自动化和数字化潜力”,2017年4月。

在结论中,研究强调了ECAD系统中开关设备的虚拟孪生体是所有下游过程的关键特征。对于您的开发团队来说,这意味着使用ECAD系统的全部功能,包括检测接线图中任何异常的检查程序。因为只有无错误的数据才能生成可靠的列表和概述,最终形成控制柜结构的图形可视化。它以电子方式提供,使您的车间中的各种任务更加容易。

例如,瑞士的工业自动化全方位服务专家W. Althaus AG公司是完全自动化的生产。 此外,所有生产数据均以允许塑件自动化生产准备的格式生成,或者以自动化处理、标记机械零件和布线的格式。 这样就不会产生废品,并且比手工生产更快,更精确。 W.Althaus AG董事总经理Marco Schneider证实了这一点:“通过使用自动化和网络化的工作流程,我们大大提高了公司的效率。 Komax的线加工机和软件解决方案为我们的工程和生产过程提供了最佳的支持。”

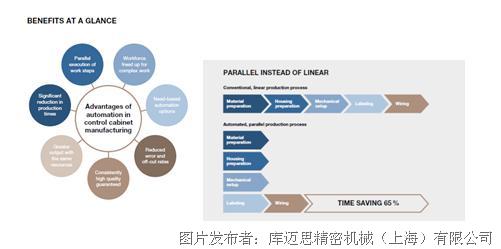

生产计划中的并行流程使速度提高了65%

成功的另一个关键(就减少机会成本而言)是将过去由一位专家按顺序执行的任务,分解给经过特殊培训的员工。 这样可以确保控制柜所需的材料事先准备好,并以两倍的速度进行安装。

之所以成功,是因为在开始生产时,相关文档中提供了所有必需的数据。 它使团队能够在现场快速、准确地准备好塑件,控制柜组件以及专用的电线。

亚当•斯密(Adam Smith)在他的“劳动分工”研究中已经证明了通过这种方法可以实现的高效率。为此,史密斯将整个过程分解为由若干专家执行的逻辑子过程。

生产中的以下过程可以被转移到自动化解决方案中:

塑件:数字孪生体在ECAD系统中产生所有的CAM数据,这是数控机床进行全自动钣金加工所必需的。它们的工作非常精确、快速,并且具有所有所需的轮廓,因此可以在不进行任何返工的情况下进行装配。机械部分:员工将端子槽、安装轨和铜轨切割至一定长度,预制端子排和组件,并在专用设备站贴上标签。使用ECAD数据,机器和机器人甚至可以更有效地处理这些工作。尤其是经常使用的功能部件是小批量预先制造并库存的。

机械零件:员工将端子通道,安装导轨和铜导轨切成一定长度,预制端子排和组件,并在专门配备的工位贴上标签。 使用ECAD数据,机器和机器人甚至可以更有效地处理这些作业。 尤其是当常规使用的功能部件被小批量预制并库存时。

电线和导体:预组装电线具有许多优点:

–如果对线盘,工具,端子部件的材料等进行集中管理,则不会在装配车间中占用空间。

–预先订购的并配有管状端子和电缆头的电线,以及线束已预先分类,可以使用。 这简化并加快了布线。

–电线上的组件和连接点的标注为工人节省了在接线图中由于搜索所需花费的时间。

Komax半自动和全自动电线加工设备。 可以为线缆加工节约大量时间和材料。

中级自动化

用Komax的Kappa系列切割和剥皮

对于小型控制柜建筑公司,实现自动化的第一步是根据连接列表自动标记,切割和剥线

高度自动化

通过Komax的Gamma和Alpha系列进行压接

更高的数量需要更高水平的自动化。 Alpha和Gamma机器还接管带有端子的内部导体的最终处理。

最大自动化水平

Zeta系列线束制造

最高的自动化水平将人工工作减至最少。具有不同横截面的电线将按顺序进行处理,捆扎和根据组装提供。 以正确的顺序执行此操作,以便于轻松安装在控制柜中。 无需连接图即可进行快速,无错误的接线。

Data2Wire最多可将布线速度提高80%

可以肯定的是–构造控制柜最耗时的任务是布线。 根据在ISW研究中,一位专家需要大约25个小时(即三个工作日)来为具有大约380个节点的典型控制柜布线。

数字接线数据最多可将这一过程加快80%。 如果ECAD项目主数据描述了组件的尺寸和连接,则所有必需的电线和电缆信息(例如长度,性能等)都可用,并且可以由受过培训的操作员进行安装。

为此,操作员可通过ECAD查看器获得数字方式接线图——在平板电脑上,旁边就是他们需要信息的控制柜。 这样,他们可以轻松浏览文档和访问零件清单,端子图,接线清单或控制柜结构的3D视图中的详细信息。

只需轻按一下,他们就能找到所需的所有信息,并比使用纸质文档更快地完成工作。 如果ECAD项目数据未提供接线的相关信息,则Komax Digital Lean接线软件可以协助完成此工作。

数字精益布线(DLW)用于数字引导的布线

在DLW中,Komax开发了一种工具,可为安装预组装绞线提供分步支持,观看者甚至可以指导半熟练工人安全,准确地完成接线过程。 每一步都经过确认。 同时,您的专家人员可以部署在需要他们专业知识的地方。 DLW提供了用于导入和处理连接数据的各种选项。 如果ECAD系统未提供此信息,则Komax软件允许以方便的虚拟方式确定它。 DLW中还装载了已经装有机械组件的控制柜的高分辨率照片。 因此可以很容易地映射和处理布线。

使用DLW,典型的控制柜可以在大约一个工作日内完成布线,这意味着最多可以快20个小时。

例如,以每小时30欧元的平均费率计算,这意味着为您平均节省了大约30欧元。 每柜600欧元。 批量大小为1时也是如此。

从一个批处理开始,数字化就具有成本效益。

您所有的工作都是绝对独特的吗? 大多数项目是以前项目的变体,匹配率最高可达80%。

这正是带有电子可访问文档的数字化工程流程可以增加巨大价值的地方。 仅使用了几个简单的步骤就对类似系统的接线图进行了修改并得到系统的验证后,设计工程师便可以开始生成完整的采购和生产文档。

在这里,就像大型项目一样,数字化流程可提供灵活性,并使您直到发货前不久都能够一直根据客户的要求进行变更。 而且,您还可以在不影响交货日期的情况下进行此操作,因为每个工程修改也都可以数字形式快速投入生产。 因此,每个控制柜还带有“竣工文档”。

结论

目前客户对开关设备和控制系统建设的期望,如交货期短、成本压力大、技能短缺、项目阶段频繁的变更要求、小批量和高质量要求,不再需要这样的挑战。

在同样的条件下,现代技术和精益流程可以增加你的附加值。提前期减少了65%,您可以在同一个团队和同一空间内完成更多订单。在W.Althaus,情况已经如此。Marco Schneider强调,“由于我们工作流程的有针对性的优化和网络化,我们已经完全自动化了我们的生产。通过线束加工,金属板加工,端子排生产和全自动化布线,我们可以提供全方位的服务。”

通过与客户的密切接触,我们了解了目标市场(如能源、机械、铁路技术或系统以及建筑自动化)的不断增长的期望。对于Komax来说,这足以使其将自动化控制柜的建设视为一个战略问题,并进行相应的重组。“与我们的合作伙伴一起,我们可以提供全面、定制的解决方案,”市场细分管理和业务发展总监Tilman Hoss博士解释道。

提交

预留您的时间-库迈思盛邀您莅临2020慕尼黑电子生产设备展

库迈思:推动线束加工“智”造升级

库迈思---线束制造 ZETA 630

库迈思---产品信息

库迈思---线束制造 OMEGA 740/750

投诉建议

投诉建议