除了帮助面板厂节省80%的人力,数之联ADC还有什么“绝招”

某T社为FPD领域龙头企业。公司主要从事液晶显示器及相关材料、设备、产品的设计、制造与销售,提供全方位的客制化显示解决方案和快速服务支持。

对于电子产品,尤其是显示面板生产制程长、站点多,工艺复杂,生产过程中产生的缺陷种类多达上百种。在进行下一步工序前必须对产品进行缺陷检测,对不合格产品进行淘汰,对可修复缺陷进行修复。若产品缺陷问题没有被检出,流入下一个环节,会造成批量报废,导致更大的经济损失。

数之联自动缺陷检测与分类系统(ADC),用AI替代人工自动识别产品缺陷、完成缺陷分类,帮助某T社替代了80%的人力,提升了检测效率。

项目痛点:检测效率低、传统人工目检局限大

面板的多层膜结构和制程的复杂造成待检基板纹理复杂,存在大量近透明、低对比度微小缺陷,给缺陷检测带来极大困难和挑战。

客户虽已部署传统AOI、点灯机等检测设备,仍面临着一些问题:

第一,传统AOI、点灯机等检测机台只能进行二分类,不能进行精准多分类。

第二,传统AOI、点灯机拍出的缺陷还需要依靠大量人工目检。人眼易疲劳、主观性高、效率低、误检、漏检率高等问题无法避免。同时,人工目检响应速度滞后,异常无法及时反馈,可修复产品无法及时得到修复,会导致产品良率损失及维修机台产能损失,严重影响工厂的生产效益。

解决方案:ADC是实现降本增效的利器

为了实现更好成本与质量管控,该企业引入了数之联自动缺陷检测与分类系统(ADC),这是一款AI加持的质检解决方案,通过数之联自研AI分析引擎突破了传统图像处理技术的瓶颈,能替代人力快速完成缺陷的检测识别与分类,提供高精准的缺陷分类结果。

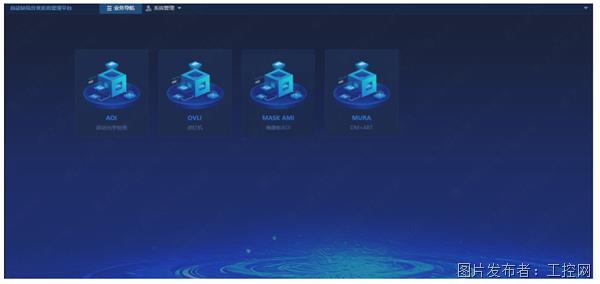

ADC系统全链路打通数据采集、标注、训练和部署环境,以虚拟站点或离线作业方式在AOI站点后上线,工厂能够快速启动和运行该解决方案。同时,ADC自动从MES、TMS、DFS等系统中获取需要判图的信息,进行系统自动判图。

项目成果:检测准确率高达98%,检测效率提升至少5倍

“在数之联的帮助下,我们通过应用自动缺陷检测与分类系统(ADC),实现了产品缺陷的智能检测,质检效率提升5倍,准确率提升9%、人力成本节约达80%。”——面板领域某企业生产线负责人

在该项目中,客户复杂的Array/OLED工艺带来种类繁多的缺陷,每天仅由AOI拍照生成的图片都在50万左右,大概50多个工人参与判图,每个人每天要检测超过1万张图片,整个个判片过程耗人工、耗时长,检测成本极高。

上线ADC后,大部分判图作业由ADC完成,人力节省高达80%。判图工作由原来每秒约判2张提效到每秒判10张以上,检测效率提升至少5倍,高精度的检测准确率高达98%。

更高效的解决方案带来更显著的竞争优势。客户在数之联ADC的帮助下,有效降低了因误检、漏检导致的问题发生,保证了缺陷检测的高效稳定,每年可节省上百万的人力成本,缓解工厂运营压力,切实实现“降本、增效、提质”。

值得一提的是,ADC系统提供的缺陷数据还可以结合数之联的智能品质分析平台YMES,整合人、机、料、法、环、测、时等七大维度数据,通过AI算法快速准确地进行缺陷根因定位,给出改善建议,助力客户快速实现良率提升。

目前,数之联ADC已在面板行业广泛落地应用,市场占有率超过80%。每年判图量超过10亿张,为客户带来至少2亿元的收益。此外,数之联ADC质检也可应用于PCB、封测、新能源等更多制造行业,助力提升智能生产水平。

提交

禹衡光学亮相北京机床展,以创新助力行业发展新篇章

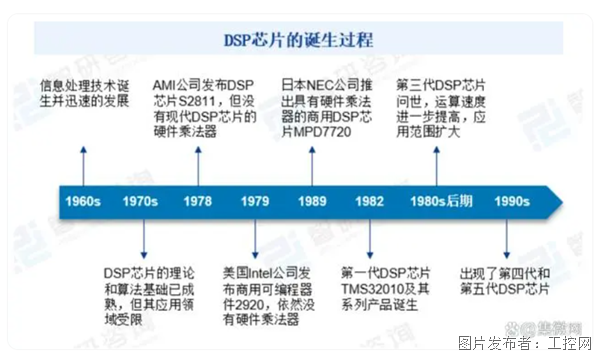

DSP应用市场的大蛋糕,国产厂商能吃下多少?

智能工控+存储-星火存储打造智慧存储,助力产业创新

智能工控+存储-金胜电子焕新品牌助力国产工控市场

应对人工智能数据中心的电力挑战

投诉建议

投诉建议