GSHD系列伺服驱动器全闭环助力国产高精度五轴数控刀具磨床

数控机床是制造业皇冠上的明珠,2023年中国数控机床市场规模达到4128亿人民币,2020年-2024年预计保持8.53%的复合增长率。

我国高端数控装备控制系统,国产化率偏低,急需提升。根据前瞻研究院数据,2018年中国低档数控机床国产化率约82%,中档数控机床国产化率约65%,高档数控机床国产化率仅约6%。

《中国制造2025》规划中明确提出“高端数控机床与基础设施装备”之具体目标如下:“到2025年,高档数控机床与基础制造装备国内市场占有率超过80%。高档数控机床与基础制造装备总体进入世界强国行列”。

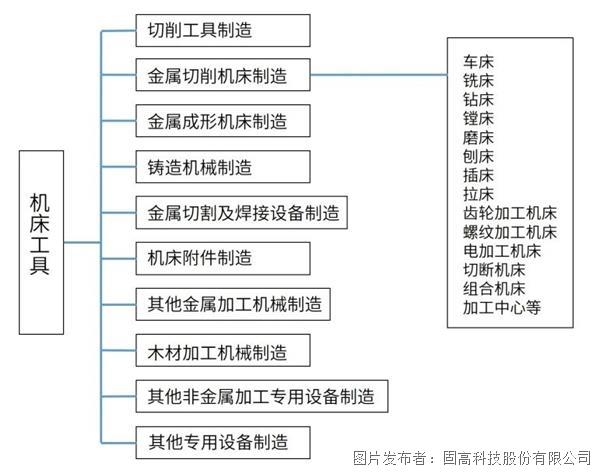

传统机床分类

传统数控机床种类繁多,应用场景广泛。固高科技的产品覆盖了车床、铣床、钻床、磨床、齿轮加工、电加工等丰富的机床场景。GSHD系列伺服驱动器在立式雕铣机床、加工中心、车铣复合机床和高精密磨床等领域都获得了规模化应用。

案例讲解

本文主要介绍GSHD系列伺服驱动器在国产化五轴刀具磨床的应用案例及其调试方法。

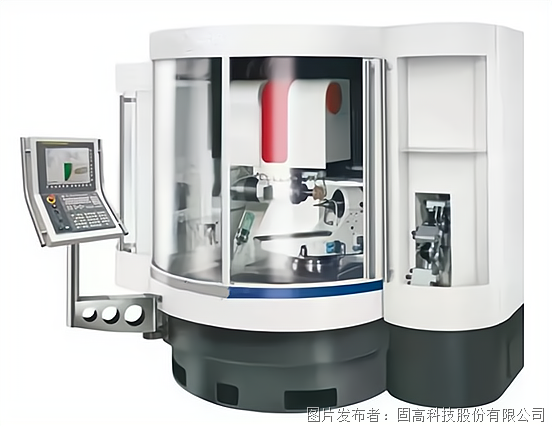

五轴数控刀具磨床的设备图

设备一般由:

砂轮主轴:通过高速,稳定的旋转磨切工件;

X轴:横向移动的伺服电机;

Y轴:前后移动的伺服电机;

Z轴:带着磨头轴上下移动的伺服电机;

A轴:旋转工件的dd马达;

C轴:带着工作台整体旋转的dd马达;

和进给运动部件、辅助部件、立柱、机座等组成。

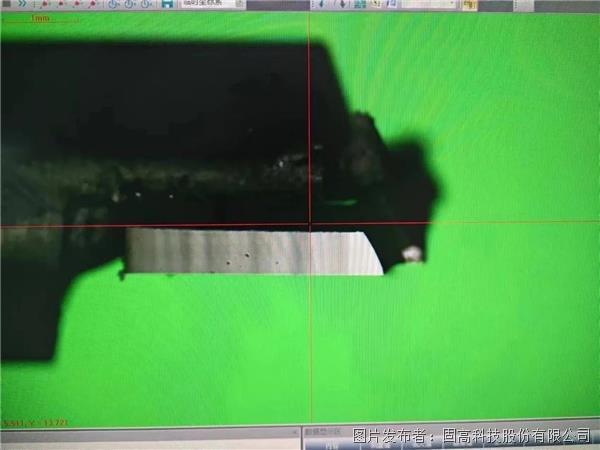

在此基础上,砂轮可以以任意角度接近工件加工,实现5轴联动。这种磨削方式灵活稳定,加工精度高,借助竖直镜头更容易观测实时位置,对安全也有保障。

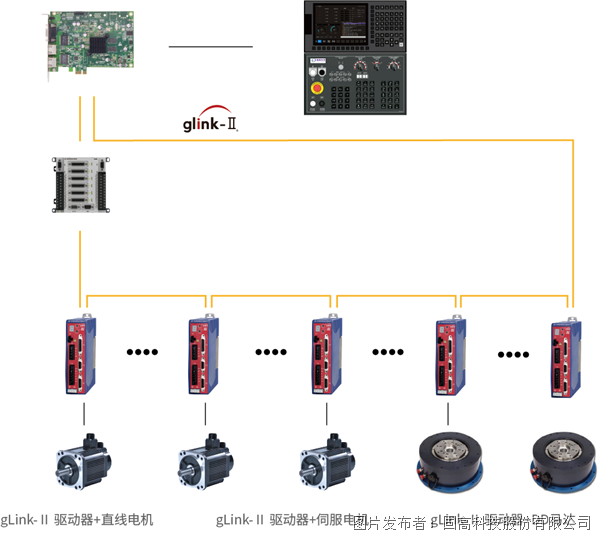

解决方案

附:卡右边网口为出线A口,左为回线B口。

模块为cn1进线,cn2出线。

该类型数控机床机床调试的重点是:高精度、高速度、高稳定性、联动性和智能性。固高科技协助某客户自研了系列高精度五轴数控刀具磨床。

初始方案:xyzac轴如上所示,XYZ进给轴编码器为单光栅尺反馈,0.1μm分辨率,要求达到0.5μm的全行程跟随误差。

改进前效果

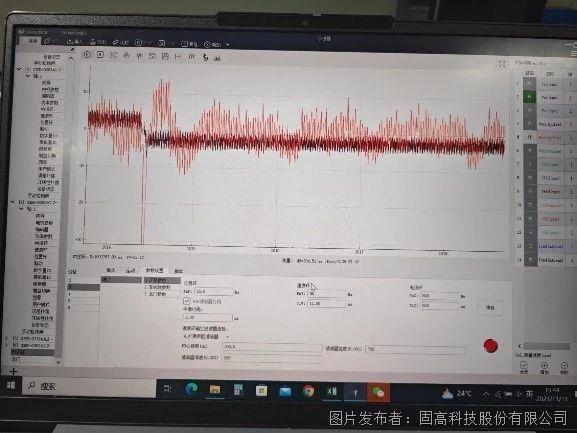

XYZ进给轴丝杆导程为5mm,编码器分辨率为5000μm÷0.1μm=50000个脉冲。加工时主轴转速4000,以0.6的进给速率加工直线,往返加工四次。最初的加工效果如下:

从上图可以看到,伺服驱动器位置误差曲线有明显的固定振动频率。速度环,位置环增益因为该低频共振导致无法提升,从而进一步降低系统跟速误差,且由于电机末端没有安装编码器无法进行齿槽转矩补偿,最终导致数控磨床系统加工效果不稳定。

改进后工艺效果

经固高技术团队研究后确定使用GSHD系列伺服驱动器的全闭环功能。在电机模块添加了1000000分辨率的增量式abz编码器作为电机编码器充当第一路编码器。这样第一路的主编电机编码器负责伺服系统准确电流换相,第二路的尺子负责位置闭环,两者配合,可产生更稳定,更精准的控制效果。

GSHD系列伺服驱动器全闭环的设置灵活, C3,C4硬件接口都可配置为第二编码器,目前 C3接口仅支持增量式编码器。(EtherCAT型驱动器C3接口支持绝对式和增量式编码器接入)

注意:在使用两路编码器的时候,设置主编码器必须是电机的编码器,而不是执行机构的末端编码器。

(注:配置完第二路编码器之后需要验证主编码器与第二路编码器方向是否一致。添加“Pos”和“SecondPos”两个变量,分别为主编码器反馈及第二编码器反馈,手推或者电压开环监控曲线是否同增同减,如果不是则在第二路编码器配置中将第二路编码器取反。)

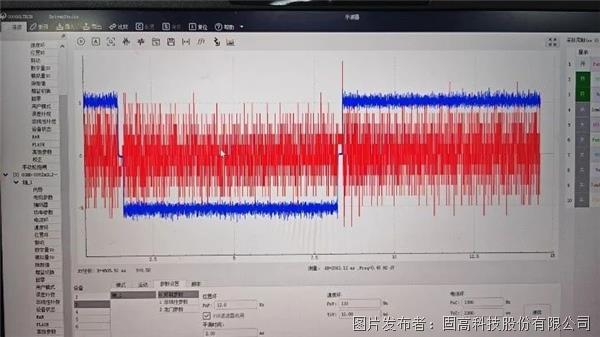

改进后效果图

使用GSHD系列伺服驱动器的全闭环控制不仅使系统跟随误差显著减小,且偏差整体加工面更加平整没有明显的刀纹,速度稳定性明显提升,匀速段的速度波动稳定的1%内,在直线和圆弧加工中都达到了较为完美的效果,效果也达到了终端客户认可。

固高科技于1999年由香港科技大学的李泽湘、高秉强、吴宏三位机器人、微电子和运动控制领域的国际知名学者和专家所创办,是亚太地区首家拥有自主知识产权, 专业从事运动控制及智能制造核心技术研究与开发的高科技企业,是国内外全互联智能制造综合解决方案提供商之一。固高科技专注于运动控制、伺服驱动、多维感知、工业现场网络和工业软件五个方向的核心技术研究,通过深入的国内外合作、产学研相结合、积极培育系统集成商等创新的商业模式,将固高科技的运控技术及产品广泛应用于微电子、机器人、数控机床、电子加工、检测、印刷、包装及生产自动化等工业控制领域。

长按二维码 关注公众号

固高科技

产品 | 方案 | 服务

提交

严正声明|固高科技禁止网络销售的声明

固高科技强势亮相2024武汉光博会

固高科技诚邀您共赴2024武汉光博会

闪耀SEMICON CHINA | 固高科技半导体行业解决方案

新品推介 | 固高GSLD系列经济型交流伺服驱动器

投诉建议

投诉建议