生产制造 | NCSIMUL助力数控加工提高加工质量

随着机械加工零件复杂程度、精度要求的不断提高,加工材料种类不断变化,各种合金材料应用也越来越普及,使得加工设备越来越复杂和精密,对加工的质量要求越来越高。企业在生产制造某些零件的过程中,有时会遇到“零件表面质量差,刀具磨损严重”等问题,但是又不能快速找到原因,从NC程序运行来看,也无法准确判断。

海克斯康工业软件NCSIMUL的“切削分析”功能,可以在短时间内快速分析加工过程的关键参数,如:切削深度,切削宽度,切削厚度,切削流量及切削力等。加工过程中经常出现 “零件表面质量差,刀具磨损严重”问题,可以通过分析切削深度,切削宽度,切削厚度,切削流量及切削力的变化,快速锁定出现问题的位置,为程序改进提供了必要条件。

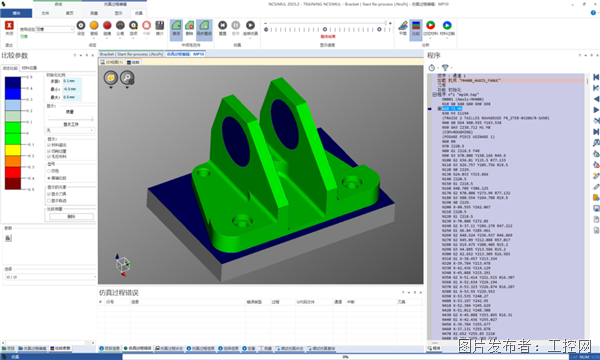

下面我们通过一个例子来展示一下如何用NCSIMUL切削分析的应用过程,帮助您高效快速的找到并解决加工质量不高的问题呢。各位感兴趣的粉丝可以打开NCSIMUL跟着操作。

一

首先确保仿真过程中没有错误(没有超程,无子程序缺失,无碰撞,无过切等)。

二

点击“切削分析”按钮,进入切削分析菜单。

三

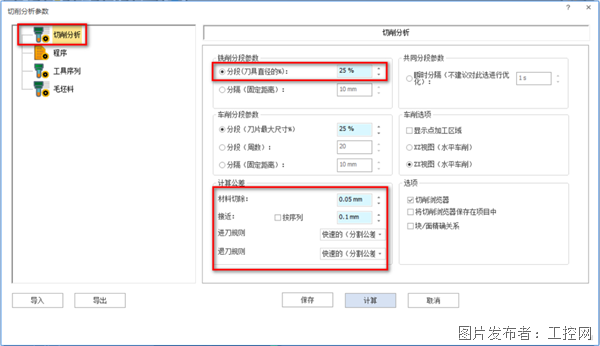

点击“设置”,弹出设置对话框,设置分析参数。

设置切削计算参数

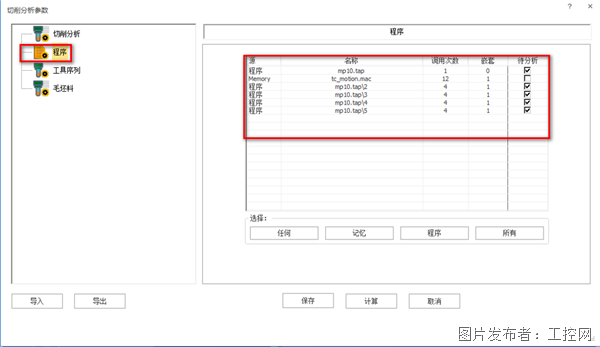

选择需要分析的程序

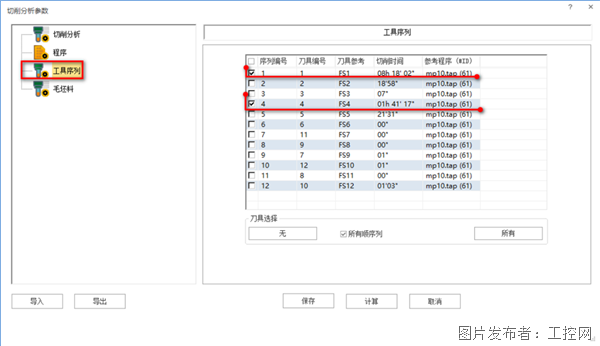

选择需要分析的刀具

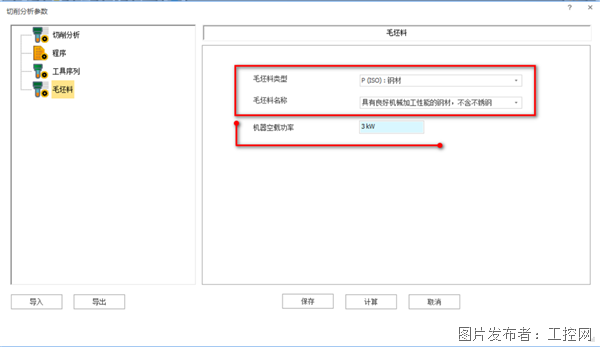

选择毛坯材料及机床空载功率

四

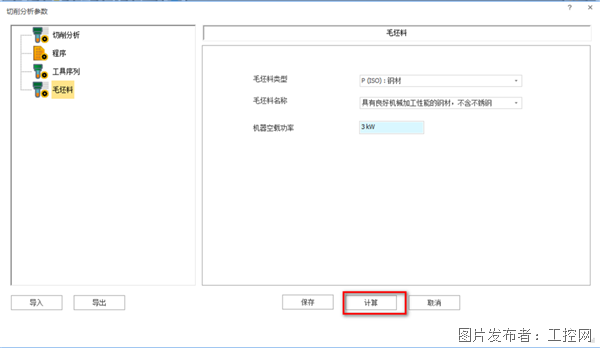

点击“计算”按钮,完成计算。

五

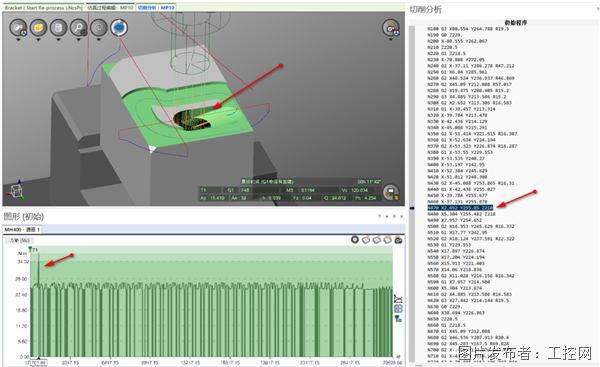

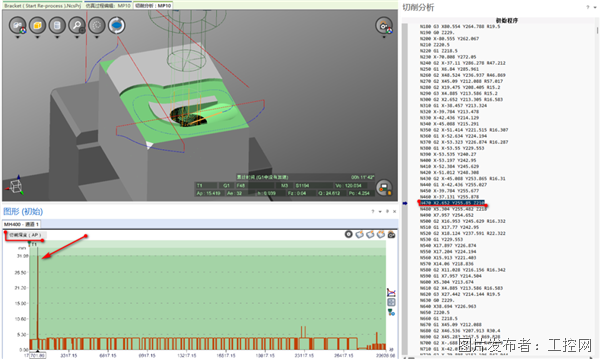

查看计算结果。

切深突然变大造成刀具受力增大

六

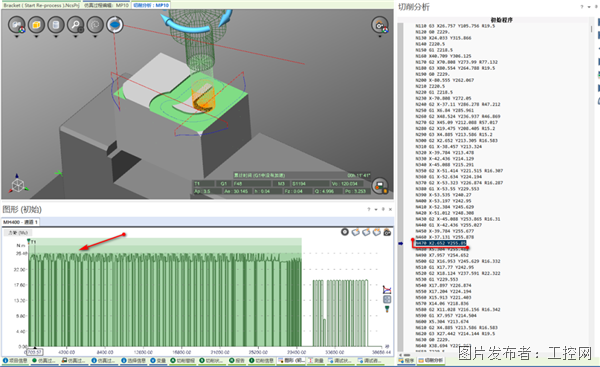

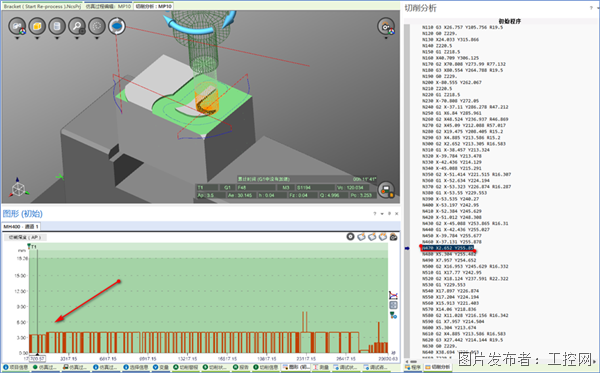

改进程序并再次分析,最终输出没有问题的程序。

从上图可以很直观的看出来,通过NCSIMULD切削分析的应用过程改进后的程序,受力相对平稳,AP值变化不大,这样就能提高产品的加工质量及刀具寿命,通过这个方法能快速准确的找到问题点并能将问题解决。

提交

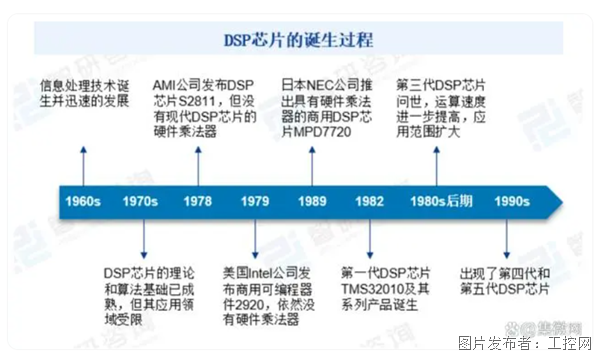

DSP应用市场的大蛋糕,国产厂商能吃下多少?

智能工控+存储-星火存储打造智慧存储,助力产业创新

智能工控+存储-金胜电子焕新品牌助力国产工控市场

应对人工智能数据中心的电力挑战

Saab UK 为深海勘探实现创新,降低潜水员及环境风险

投诉建议

投诉建议