制造“精益”求精、销量全球冠军 揭秘Welling威灵电机的高标准“智”造

2024年3月,在由工业和信息化部组织和认定的全国第八批制造业单项冠军榜单上,威灵电机荣膺其中,成为全球电机领域的实力代表之一。而作为全球消费电器核心零部件头部供应商,GMCC美芝、Welling威灵不仅在压缩机、电机等核心零部件的技术研发与应用上持续引领,而且在产销量上也连续多年位居鳌头。以威灵电机为例,其从2020年开始电机年产销量就已经超过2亿台,如此大规模的交付“奇迹”背后,是如何做到“量”与“质”兼顾呢?

作为实体经济的支柱和制造业的代表,中国家电制造业目前正经历着深刻的转型。这不仅体现在终端产品的高端化、智能化和绿色化趋势上,更贯穿于产业链各个环节的加速向上升级和品质可靠性提升。在位于佛山的全球最大的空调电机和洗涤电机生产基地,威灵电机顺德工厂(直流厂区)率先“破局”,通过一系列精益化改造,其直流厂区实现了产品品质与生产效率的双跃升,为家电制造业的转型升级、快速响应终端市场需求变化,以及携手客户赢得市场先机树立了新标杆。

工艺精益化,构筑制造升级的身与骨

威灵电机顺德工厂(直流厂区)长期保持全球直流电机市占率第一,作为全球家电行业的重要零部件供应商,在快速增长的市场需求下,逐渐面临生产效率难以持续提升的瓶颈期。威灵电机顺德工厂直流厂区智能制造部长黄工对此表示:“2023年初,威灵电机顺德工厂直流厂区确定了将生产效率在这一年提升30%的规划,但是总装线单线生产能力和目标产能相差甚远,整个厂区都面临着比较大的压力。”

经过对产线运行情况的细致分析,直流厂区发现其产线整体效率的提升症结,就在于一些关键的瓶颈岗位。比如有的岗位节拍较慢,成了整条产线节拍的“木桶短板”;有的环节因为自动感应适配问题,频繁造成线体停顿;还有的岗位因为上料设计不合理,容易发生产品故障……黄工表示:“看到了这些关键环节的瓶颈甚至堵点,我们决定对工艺流程积极推进‘四化’,即去缺陷化、去工具化、去人为化以及可自动化,从而以每个生产环节的针对性改善提升整体生产效率、保障产品品质。”

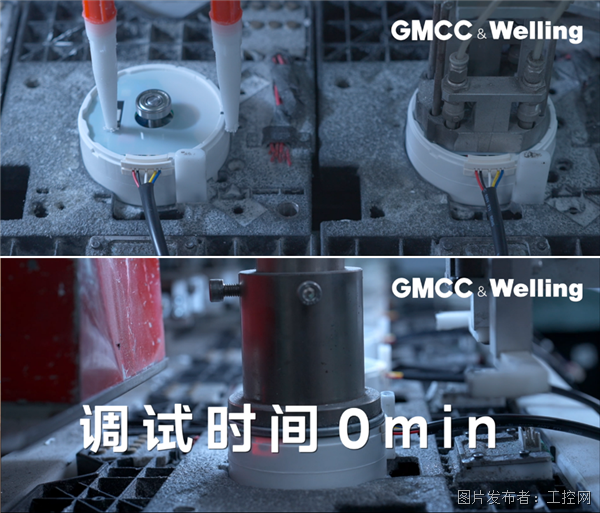

以总装过程中的工装板改善为例,由于需要制造的电机产品型号众多,对生产的柔性化水平要求较高,直流厂区通过改用全型号兼容的工装板,大幅度提升转产换型效率,将调试时间从15分钟直接缩减为“0”。

经过一系列的精益化工艺创新和优化,威灵电机顺德工厂直流厂区不仅实现了产量的实质性增长,也确保了产品的高品质稳定交付:一方面实现总装少人化、部装无人化,所有岗位满足客户需求节拍;另一方面针对新工艺、高精度以及低附加值工序实现自动化突破,成功打造定子黑灯标杆区域,部装自动化率从65%提高至87.5%,设备利用率高达100%,实现了资源的最优配置和生产效率的最大化。

物流精益化,畅通制造升级的物流“动脉”

如果说一条条产线是构筑工厂制造能力的“筋骨”,那么畅通的物料连续流就是工厂的“动脉”,确保生产全流程的高效运转。多年来,威灵电机顺德工厂直流厂区根据市场需求的变化曾多次新增扩能区域、调整或升级已有产线,经年累积下来造成车间现场拥挤,线体之间的连续流也较为混乱。据黄工回忆:“当时大物流路线甚至存在回头路,路线交叉点多、配送效率低下,还存在安全隐患。要提高工厂的整体运行效率,物流畅通必不可少,所以我们下定决心打通整个厂区的物流‘动脉’,为精益化生产注入新的活力。”

结合工厂实际运行情况,直流厂区分析了各类物流动线,并对整体产线布局进行了全面优化。首先围绕定子-BMC-总装和转子-总装两大车间的实物流进行单元匹配,为连续流打好基础;其次根据各车间需求分别设置就近的线边仓,使大物流实现单向流,物流配送距离则缩短50%;最后优化前后工序的连续流衔接,有效减少因尾数欠产而导致的频繁转产情况,调整后单条线体生产效率提升20%,园区整体提升25%。不仅如此,经过优化的车间布局更加宽敞,线体长度加长,为下一步的自动化产线导入和“黑灯”生产打下了坚实基础。

除了物流线路优化,直流厂区还对物料配送流程展开了精益化管理和数智化升级。黄工介绍道:“针对厂区物流现场混乱、配送找料困难等问题,我们采用了物料分拣齐套规则,大幅减少了找料时间,而且物料管理也变得一目了然,日常运转中如果出现任何异常,我们都能够通过检讨规则迅速查明原因,进行针对性改善。”

所谓齐套规则,一方面是对配送流程进行优化,通过按需检讨齐套、分拣归类和AGV自动配送至生产线,保障生产安定和现场尾数管控;另一方面则是充分运用账务处理信息化、叫料指令数字化等数智方法,通过齐套看板清晰展示物料配送流程,确保相关人员信息同步。通过采用齐套规则,威灵电机顺德工厂直流厂区有效提升配送效率50%,账务准确率达到98.5%,工厂运行更加井然有序。

文化精益化,为精益化之路凝心铸魂

在工厂的精益化改造中,人作为其中的重要一环,决定着各项精益化举措的实施成效。威灵电机顺德工厂直流厂区从组织架构、班组到员工,在每一个层级上进行精益化文化的全面讲解、激活,让精益化理念深入人心,切实提升每一个成员的工作技能,促进精益化改革落到实处。

一方面,直流厂区通过定制化培训强化人才能力培养,提升骨干能力;同时引入专家团队成立“品质围堵改善专项组”,汇聚集团与事业群的精英力量持续攻关。另一方面,直流厂区推行了一系列组织结构优化,包括干部任用轮岗调整、设立园区长统筹园区资源规划等,推进厂区管理变革。通过双管齐下,直流厂区成功营造了良好的精益化改善氛围,带动全员意识转变,同时基础员工稳定性也进一步增强,在业内率先实现100%固定工,以一支稳定可靠的团队为整体的精益化改造提供保障。

从工艺创新、物流畅通到文化塑造,威灵电机顺德工厂直流厂区打出了一套涵盖“人、机、料、法、环、测”六个维度的精益化组合拳,为工厂制造能力的全面提升打下了坚实基础。不仅如此,精益化管理模式与数字化管理手段也密不可分,通过精益化与数字化的融合,加速精益变革的进程并固化下来,同时以数字化管理对生产流程持续优化,最终实现全价值链卓越运营。

在直流厂区升级过程中,精益化和数字化相辅相成,精益化的管理模式推动需求转化和指标量化,再由数据化的管理工具提供数据支撑,进一步驱动精益化改善。如直流厂区在物料分拣齐套改革中引入了全流程数字化方法,就是将精益化与数字化深度融合的典范。

通过“精益化”生产改造与提升,威灵电机顺德工厂直流厂区实现了产品品质、客户满意度和生产效率的全面提升。与改造前相比,在产线数量不变的情况下日产交付能力从12万台增加至14.5万台,涨幅达20.8%,制造周期缩短1.6天;工厂一次不良率下降1.1个百分点,产品品质和客户满意度均显著提升;同时在运营效率上,在实现更高的员工稳定性的同时提升复利25.1%。

2024年3月以来,全国家电以旧换新政策深入实施,拉动家电产品和产业制造的新一轮消费、升级热潮。作为产业链上游代表企业,威灵电机不仅以行业领先的精益化制造水平为消费电器核心零部件制造树立了典范,也将更好地贴近市场,满足整机客户与消费者对高端化、智能化、绿色化产品升级的需求,以更高的产品品质、更可靠的零部件供应和更高的制造水平推动全球家电产业升级与高质量发展。

关于美的工业技术

美的集团工业技术事业群以科技为核心驱动力,聚合“绿色能源”与“工业核心部件”领域的核心科技力量,拥有GMCC美芝、Welling威灵、CLOU科陆电子、Hiconics合康、Servotronix高创、MR美仁、MOTINOVA、美垦、Toshiba东芝、Sunye日业等多个品牌。为全球泛工业客户提供绿色、高效、智慧的产品和技术解决方案,为数十亿终端用户创造美好生活。 目前,美的工业技术全球智能工厂数量已达26家,并在中国、印度、日本等地建成28个研发试验中心,累计授权专利6500多件,持续加大对核心、前沿技术的研发投入,产品覆盖压缩机、电机、芯片、阀、减速机、汽车部件、运动控制及自动化、高低压变频器、储能和散热部件等高精密核心部件产品。 以科技驱动万物为愿景,美的工业技术以创新科技,推动世界工业迈向高效、可靠、绿色、创新、开放的美好工业。

新闻联络人:

Stephen Zhang

电话:18600038145

提交

智能工控+存储-星火存储打造智慧存储,助力产业创新

智能工控+存储-金胜电子焕新品牌助力国产工控市场

应对人工智能数据中心的电力挑战

Saab UK 为深海勘探实现创新,降低潜水员及环境风险

CIMES 2024海克斯康 构建智能制造生态系统 赋能行业数字化转型

投诉建议

投诉建议