尼得科机床开发出机床数字孪生平台

于JIMTOF2024首次亮相 就高效率、省人工的“未来生产方式”的提案

◆介绍具有桌面模拟和高再现性,有助于提高效率和节省人工的五面龙门加工机MVR-Hx

◆针对用户面临的问题提出新的解决方案

尼得科机床株式会社开发出了可在使用大型机床进行加工时通过高精度模拟再现现实世界的数字孪生平台。通过使用在虚拟空间中经过验证和调整而达到完美的加工程序数据以及能够忠实再现数据的机床来快速实现所需质量的加工。由于人们担心金属加工业因劳动人口减少和远离制造业而出现严重的人员短缺,这将有助于减少用实际机器验证的工序。

该技术将以主题为“就高效率、省人工的‘未来生产方式’的提案”首次于11月5日至10日在东京国际展示场举行的日本国际机床展览会(JIMTOF2024)上亮相。

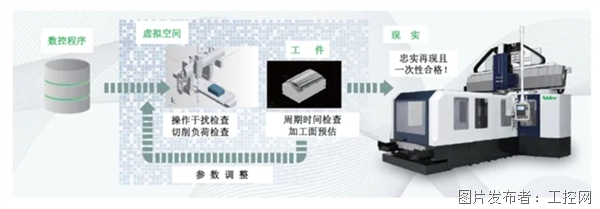

【数字孪生技术示意图】

该技术分析了工人在金属零件加工现场时间花费多的工序以及降低机器利用率的原因,开发了使用数字技术和人工智能的应用软件作为解决方案。该应用软件为操作机械在虚拟空间(计算机上)创建的加工用NC*1程序进行模拟,并最大限度地提高了其完整性,因此无需在工场使用实际的机械和工件(被加工物)进行事先验证,只需直接开始加工即可获得所需质量的产品。

通常,机床操作人员在开始加工之前,会反复检查操作干涉、切削负载、循环时间等,并设置各种加工条件和修改这些程序,以及进行试切削作为准备。这些调试*2任务需要时间,并且若使用实际机器不会提高机器利用率反而降低生产率,因此,通过提供任何人都可以轻松执行这一系列任务的应用程序软件,可以提高生产率并减轻操作员的负担。

具体来说,它是一个使用计算机和显示器在虚拟空间中创建三维图像的系统,使您可以精确检查机器的运动和工件的状况。操作人员可以在虚拟空间中检查加工时间、加工面、运动等,而无需使用实际的机器进行调试和试切。此外,我们的高再现性五面龙门加工机可不依靠人员或地点而使加工保持稳定的质量,从而使远程和多点生产成为可能。

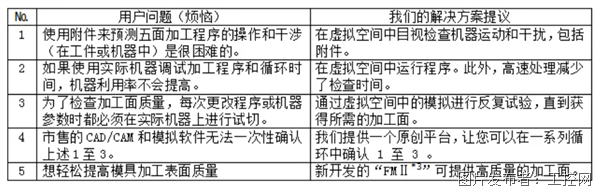

在JIMTOF2024会场,我们利用计算机和本公司的五面龙门加工机MVR-Hx进行了利用FANUC数字孪生技术的演示。我们针对用户面临的问题提出新的解决方案。

【演示内容】

*1:“Numerical Control”的缩写,意思是数字控制。

*2:调试是指对于通过测试发现的程序缺陷和错误,搜索、确定源代码中的原因和位置,并对其修改以使其按预期工作的过程。

*3:FMⅡ是Fine mold的缩写。这是指我们独创的第二代模具加工控制功能。

提交

9月24-28日,宏发邀您莅临上海工业自动化展!

横河电机员工连续两年荣获IEC 1906奖

Indu-Sol 2024上海工业以太网日:探索PROFINET前沿应用,引领工业通信新趋势

巡回研讨会丨普源精电(RIGOL)将于10月在上海、武汉等地举行解决方案巡回研讨会

魏德米勒BSR安全继电器震撼上市 赋能过程关断安全

投诉建议

投诉建议