精准高效:汽车电机定子多维度检测解决方案

新能源汽车的普及,让三电之一的电机成为许多车主买车时关注的重点。驱动电机及其控制系统是新能源汽车的核心部件之一,其驱动性能对车辆的爬坡能力、加速性能以及所能达到的最高速度等关键性能指标起着决定性作用。

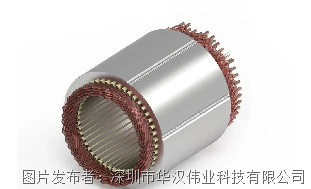

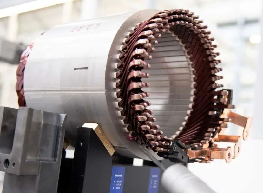

电机主要由定子、转子以及机械结构组成,定子和转子是其中的核心组成部分,在电机运行过程中,保持静止不动的部分我们称之为定子,主要作用是产生磁场。定子在生产制造的过程中,对结构强度与加工精度都有较高要求。

作为电机不可或缺的组成部分,定子直接关联到后续整车的装配环节。若定子存在质量问题,不仅会严重损害制造商的品牌形象,还会给消费者带来潜在的安全风险。若依赖人工目视进行全面检查,不仅耗时巨大,而且难以彻底避免误检或漏检的情况,从而影响了产品质量的可靠性。对此,华汉伟业针对性提供相关解决方案,助力生产商提高质检效率和产品质量。

经典案例解析

剥漆检测

01

检测项目

1)检测剥漆后长度、宽度

2)检测剥漆残留

3)检测剥漆后毛刺

02

检测难点

1)精度要求高:电机定子剥漆后的长度和宽度必须控制在极小的误差范围内,以确保后续的装配和性能。

2)毛刺检测复杂:毛刺的大小、形状和位置各不相同,使得检测工作变得异常复杂。

03

检测亮点

通过2D+AI视觉系统的尺寸检测工具,我们能够实现对定子剥漆区域的高精度测量,外观检测工具对定子表面的瑕疵、剥漆不完整或残留等问题进行快速识别与标记,通过高分辨率的图像捕捉和实时分析,能够及时发现并定位任何潜在的缺陷,有效避免了不良品的流出。实现漏判率为0,误判率≤0.1%,检测精度可达到±0.1mm。

铜线焊接引导

01

检测项目

定位铜线焊接位置,引导焊枪进行焊接

02

检测难点

1)高精度要求:电机定子铜线焊接需要极高的精度,因为任何微小的偏差都可能导致焊接不良,进而影响电机的运行效率和稳定性。

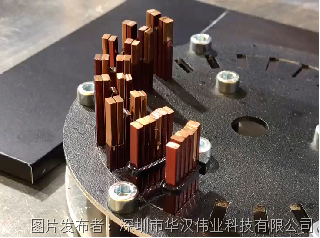

2)高反光材质:电机定子铜线通常采用金属材质,表面具有高反光特性,这在进行视觉检测和定位时容易造成干扰,导致检测精度下降。

3)复杂结构:定子铜线结构复杂,数量多且密集。

03

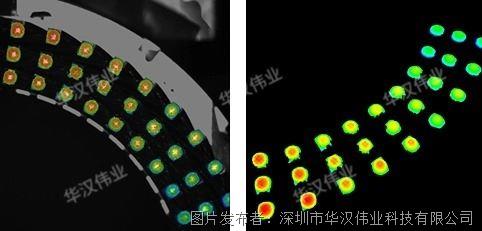

检测亮点

采用2D+AI视觉系统中的分割工具和对位引导工具定位产品特征,引导焊接,分割工具能够精确地将复杂的图像信息分解为各个组成部分,准确识别出铜线的位置、形状及尺寸。对位引导工具则利用先进的图像匹配与定位算法,实时引导焊接设备以极高的精度对准铜线,实现定位精度达到±0.1mm,提升了产品品质,大幅度提升了产线的效率,降低了产线的不良率。

定子焊后检测

01

检测项目

1)检测定子焊后质量(包含漏焊、虚焊、焊偏、气孔等)

2)焊点的位置

3)铜线错位的距离

4)焊缝大小

02

检测难点

1)焊点数量多,范围广

2)缺陷种类多、一致性差

3)线体生产速度快,产能效率适配难

03

检测亮点

使用3D结构光技术,通过定位工具、块状物工具、点到点距离工具等检测出不良的位置、个数、面积,可快速实现360°全方位检测测量,保证3D视觉成像效果和细微缺陷的精准识别。通过AI的赋能,打通了数据从采集、分析到算法沉淀的全链路柔性化定制,实现漏判率为0,误判率≤1%,位置检测精度可达到±0.1mm。

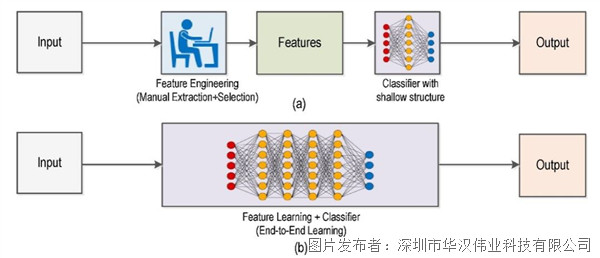

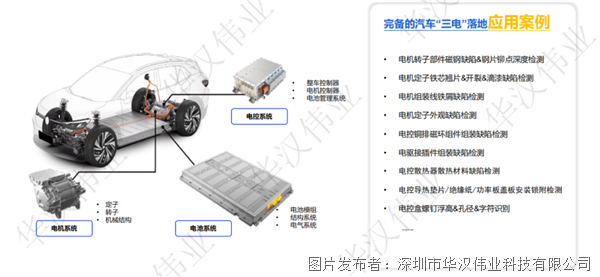

面对三电系统质检与品控的这些棘手难题,作为智能检测行业的深耕者,华汉伟业深度融合光、机、电、软、算等多种技术,针对性地提供2D/2.5D/3D+AI的智能检测解决方案,以自研算法为基础,先定位缺陷范围,再进行检测分类,提升识别效率,实现实际产线的智能化检测。

快速灵活地部署,极大提升检测速度、精度,降低过检率、漏检率、不良率与返修率,极限提高三电检测的整体效率与降低生产、人力、管理等成本,为新能源汽车系统的高质量生产提供坚实保障。

提交

行业认可度UP,华汉伟业荣获“2024高工金球奖—年度产品”奖

【应用案例】汽车电控零部件字符检测

创新驱动,深耕深度学习技术,加速工业领域前沿渗透

高速高精度工业视觉检测与柔性控制系统关键技术 助力机器视觉行业发展进入新阶段

华汉伟业3D+AI技术:轻松攻克高反光表面检测难题

投诉建议

投诉建议