海研 高端智能门体装配工作站

海研科技凭借多年深耕一线的行业经验与技术实力,行业首创结合机器人、自动化及AI视觉技术设计的高端智能门体装配工作站,解决了家电领域传统生产线面临的困境。

产品分类:机器视觉

品牌:HIYAN海研科技

产品介绍

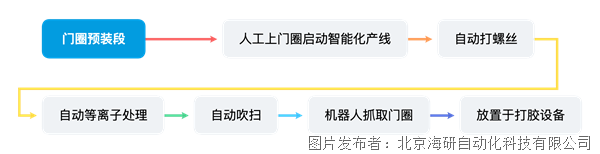

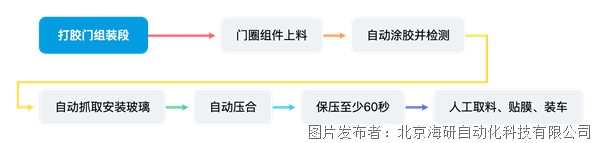

随着家电制造业的智能化需求不断提高,智能化设备逐渐代替人工,但单个针对性智能化设备已经无法满足整体生产线互联互动的需求。在传统的滚筒类产品制造过程中,门体组件涂胶一直是一个劳动密集且低效的环节。以滚筒洗衣机门体组件涂胶流程为例,传统作业流程需要人工上门圈、打螺丝、人工等离子处理、手动吹扫、人工放置在打胶设备上、打胶及玻璃门压装、人工取料、外观检验贴膜出品。这样的流程不仅繁琐低效,而且容易受到人为因素影响,存在产品质量不稳定、效率低下等问题。为了解决这些问题,海研科技凭借多年深耕一线的行业经验与技术实力,行业首创结合机器人、自动化及AI视觉技术设计的高端智能门体装配工作站,解决了传统生产线面临的困境。

一、方案介绍

高端智能门体装配工作站,为解决滚筒类产品门体组件涂胶流程效率低下问题提供了有效解决方案。通过集成先进的机械、电气、视觉、机器人和人工智能技术,该工作站能够实现生产线的全面自动化和智能化,从而显著提高工厂产能并降低综合费用。

1.应用场景

滚筒洗衣机、干衣机门体组件涂胶组装场景

2.方案效果

设备节拍:≤16S

运行稳定性和可靠性:整体设备故障率小于1%

品质不良率:设备导致的产品不良率≤1‰

支持换型:超80款型号一键换型

二、方案布局

1.总体架构

2.工艺流程

3.关键部件介绍

自动打螺丝工位:

门圈上料完成后,操作员双手启动按钮,触发回型生产线将门圈产品输送到四台自动打螺丝工位。四台自动打螺丝机构配备了先进的视觉检测系统,精准识别螺丝孔并完成自动打螺丝操作,既避免了漏检和误检的情况发生,又确保了产品的质量和稳定性。

自动上玻璃双工位:

基于视觉检测技术,用高精度的相机捕获玻璃直径的微妙差异,并精准识别出圆心的位置,拍照获取相关信息。一旦获取到这些信息,这些信号将被传递到上位机中进行进一步的处理,根据玻璃的直径大小和圆心位置信息计算出玻璃的中心点位置,并将该位置信息迅速传递给机器人。机器人根据玻璃的中心点位置进行精确的抓取,并确保其位置和方向的准确性。

机器人自动吸取门玻璃工位:

基于先进的图像识别技术,机器人能够准确地识别出门玻璃的位置,并迅速且准确地吸取和放置玻璃。机器人高强度机械臂搭载高精度真空吸盘,将门玻璃牢固地吸附在末端执行器上,并通过高精度位置感知技术与强大的运动控制能力将吸取的门玻璃准确无误地放置到自动压合工位的工装产品上,实现与自动压合工位的无缝衔接。

自动压合工位:

机器人搬运门圈的头部机构将夹取到的门圈精确放置在压合工位的工装后,此工位转盘开始旋转,并将门圈产品旋转到机器人自动涂胶工位,机器人涂胶机构对产品表面进行精密涂胶,确保门圈与玻璃的粘合效果。涂胶完成后,操作人员启动八工位按钮将涂胶后产品旋转至放玻璃工位,由机器人吸取玻璃并与门圈进行60秒压合,最终旋转到下料工位,整个自动压合工位的工作流程连贯、高效。

三、方案亮点

1.采用了多平台、多品类柔性兼容设计,支持超80款型号快速一键换型,可以适应不同型号、不同种类产品的生产需求,提高了生产线的灵活性和适应性;

2.独特设计的胶体检测功能是采用视觉检测技术,对涂胶前后产品拍照对比分析,根据胶体宽度判断是否断胶、胶体有无,如果发现产品没有涂胶或者涂胶不均匀,设备会立即发出警报,并将没有涂胶的门圈产品从生产线上移除,防止没有涂胶的门圈产品流到生产线上,影响产品质量;

3.采用了智能化软件管理系统,可以实现远程实时监控和故障诊断,减少了停机时间和维修成本;

4.模块化的设计可以根据需要进行快速拆装和升级,减少了资源浪费,为企业的可持续发展战略提供了有力支持;

5. 智能化的生产线可以大幅减少人为操作失误,降低废品率,为企业节省大量成本,助力生产厂商全面提升生产效率,提升产能,降低操作人员的劳动强度,优化工业环境;

6. 该工作站是行业中的首创之举,融合了机器人技术、自动定位技术、自动检验技术等多个学科的前沿科技,实现了锁付、除电、除尘、螺钉筛选、定位传输、打胶及缺胶自报警等各个环节的智能化互联。

海研科技的高端智能装配工作站为家电制造业注入了新的生命力,不仅提高了生产效率和质量,而且降低了成本和能耗,为家电制造业的转型升级提供了强有力的支持。未来,随着科技的不断发展,高端智能门体装配工作站将为更多领域带来更加广阔的应用前景。

提交

海研科技AI视觉防错系统助力奥克斯生产智能化升级

Caesar说项目管理 第三期:项目管理管什么

海研科技板材在线视觉检测系统又又又升级啦!

海研科技智能门体装配工作站应用

海研科技智能检漏系统在火星人集成灶气密性检测中的应用

投诉建议

投诉建议