大同市黄河给水工程净化水厂项目

一、项目简介

依据2008年9月国家发改委批复的《山西省万家寨引黄入晋北干线可行性研究报告》,引黄入晋北干线工程建设正式开始。2009年6月,北干线工程调节水库之一的墙框堡水库正式动工兴建。墙框堡水库库容约210万立方米,黄河水引入大同后先注存入墙框堡水库。作为北干线工程重中之重的黄河给水工程净化水厂从2010年4月正式开工建设,建成后的水厂日供水能力为40×104m3/d。这40万立方米水不仅能够缓解大同市的用水紧缺局面、保护地下水资源,更为重要的是可以基本满足大同市经济发展和人民生活用水需求。

大同市黄河给水工程净化水厂坐落于大同市南郊区口泉乡堡子店村和辛寨村,西面距墙框堡水库约1.6km。该工程占地268.314亩,主要包括生产区、深度处理系统和废水处理系统。净水工艺是专门针对黄河水水质情况而研究制定的,采取传统普通净水工艺与适当深度处理工艺相结合的方式,在沉淀、过滤、消毒之后,增加了臭氧和活性炭深度处理工艺,可以在黄河水水质较差的情况下实现水质达标。根据城市集中供水和服务城市生活和生产用水的性质,供水水质目标执行国家颁布的现行标准GB5749-2006《生活饮用水卫生标准》,为满足用户终端水质达到和优于≤1NTU的浑浊度要求,出厂水浑浊度执行≤0.5NTU。厂区生活污水收集后采用集中处理装置进行处理,达到《污水综合排放标准》一级标准后排入秀女河。

二、处理工艺流程及描述

大同市黄河给水工程净化水厂主要包括生产区、深度处理系统和废水处理系统。生产区按工艺流程顺序布置,主要有调流及安全阀间、格栅配水间、机械混合折板絮凝平流沉淀池、V型滤池、V型滤池反冲洗系统、清水池、吸水井、送水泵房、加药间、加氯间;深度处理系统主要有高锰酸钾及粉末活性炭投加间、臭氧车间等;废水处理系统主要有滤池冲洗水回收水池、沉淀池排泥水调节池、泥沙浓缩车间、泥沙脱水间等。

水处理工艺:沉淀过滤+臭氧活性炭处理工艺,处理后水泵送至城市管网。

废水理工艺:重力浓缩池+板框压滤机,脱水后含水率低于40%的泥沙外运。

大同市黄河给水工程净化水厂具有设备种类多、数量大的特点,而且由于水质原因,工艺较复杂,采取常规处理+深度处理的方式。为了解决水处理生产过程自下而上的信号采集、传输和实现自上而下的控制与管理,必须要有一个可靠的监控系统来支撑,以满足可视化程度高、系统稳定性高、工艺数据和设备数据可供分析的需求。针对以上特点,用户最终选用了北京亚控科技发展有限公司的组态软件KingSCADA和工业数据库软件KingHistorian为基础的系统整体解决方案。

三、系统建设要点

- 与工艺环节的PLC、仪表进行通讯,快速采集实时数据。

- 对实测数据及状态进行直观逼真的展示(如动画、报表、趋势等),进行多种报警及预警检测,并采用多种方式实现报警通知。对已发生的故障实现直观的事故追忆。

- 保证数据完整性,对采集链路、通讯网络进行诊断,实现基于实时数据、历史数据、报警数据的冗余功能,异常时实现快速的切换,在网络中断、网速过慢时将数据缓存。

- 对大量的高密度的过程数据进行高性能的压缩存储。

- 以存储的大量历史数据为依据,实现专业的优化计算与分析。

- 提供多种开放性接口,便于其它第三方系统调用数据,进行相关分析。

- 在Internet网络或局域网中将实时、历史、报警等数据以集成的方式进行发布,使用户可在IE中实现浏览。

四、系统解决方案

4.1解决方案整体架构

在大同市黄河给水工程净化水厂项目中现场控制层采用美国ROCKWELL公司的AB品牌ControlLogix系列PLC。根据工艺过程的相对独立性和设备的实际物理位置,全厂设置了8个PLC主控制站、13个ECU单元控制站、8个远程RTU控制站和47个阀岛就地控制单元;采用以太网、工业以太网、现场总线和无线网络为数据通讯网络,组成了全厂PLC系统。

监控层的两台数据采集服务器安装I/O Server和KingSCADA3.1软件。两台服务器互为冗余,双机热备。双机热备是指控制系统中监控主机的冗余,当系统正常工作时,主,从机都启动,但从机不采集实时数据,而是通过网络从主机获得实时数据,同时负责对主机的监听。在主机停机后,从机采集数据并完全取代主机的功能。主机恢复运行后,从机停止数据采集,系统恢复到正常状况。另设2台操作员站计算机,用于值班人员的操作界面。

数据存储分析层的两台服务器安装KingHistorian工业数据库软件实现整个系统数据汇总与存储功能,为管理人员提供数据平台,能够实时记录所有的工艺数据、设备数据、工艺运行参数、设备运行参数等数据;该软件中含有计算故障预警KingCalculation、KingGraphic 、KingA&E等外围组件,能够对存储的海量数据的快速分析处理,对于常规的计算可以按照设定算法和周期自动完成,并且可以随时按需查询调用计算结果。

系统部署一台Web服务器,实现Web发布功能。使管理层人员通过IE浏览器就可以监控现场设备与查看相关生产报表。管理层所有具有权限的计算机均可以通过Web方式访问现场实时数据,现场实时趋势、报表、历史趋势等,对于具有较高权限的计算机在必要时可对现场设备进行控制。

4.2上位监控软件系统功能

4.2.1权限管理

操作员进入系统使用密码:系统提供分级的用户进入密码系统,所以低级操作员只能进入基本操作功能,同时较高级别的操作人员,按照不同的密码,可进入不同的系统组态功能。

4.2.2基本数据的处理

对数字量数据、模拟量数据进行数据采集、记录以及数据设定,并能进行数据的计算、累积等功能。通过采集数据对全厂的工艺流程、各工艺设备的实时运行工况,加药、过程控制的运行趋势,各环节的水质参数(PH 值、浊度值、余氯值等)和过程参数(液位、流量、电气参数等)等生产数据进行实时显示。

4.2.3过程显示

在上位监控计算机上,通过详尽而动态的画面对全厂的工艺流程布局等进行直观的显示。

画面包括有:

厂总平面布置图和每个单体的局部平面布置图。

厂总工艺流程图和生产区域画面,例如:格栅配水间、机械混合折板絮凝平流沉淀池、V型滤池、V型滤池反冲洗系统、清水池、吸水井、送水泵房、加药间、加氯间等。并显示各设备运行参数以及各工艺设备状态。设备的不同工况采用不同的图形和颜色及数字直观表示。

功能操作画面,可通过选取不同的设备弹出相应的控制窗口,即可显示该设备的详细属性数据,又可指定设备进行启停操作或者进行参数设定等。

4.2.4报表记录

生产管理中最重要的数据展现形式就是各种报表,本项目将生产过程中经常用到的报表做成一套完善的报表系统,其中包括:

生产报表:生产日、月、年报表等。系统会自动生成生产报表,报表可定时打印或召唤打印,

工艺运行数据的历史报表:出厂水质监测报表、设备运转报表、设备运行操作记录报表、水质分析报表等。操作员可通过菜单进入报表画面点击查看。

生产日报表模型示例

报表系统提供打印、增加/删除设备和自定义的功能,用户可以修改现有的报表系统,也可以按照自己的需求增加/删除报表。

4.2.5趋势\曲线记录

曲线是数据的另一种重要的展现形式,本项目将生产中经常用到的曲线进行分类,提供多种可供选择的曲线,其中包括:水质监测实时、历史曲线、设备运转实时、历史曲线、水质分析曲线、设备运行分析曲线等。曲线控件在运行状态下,可实现在线动态增加/删除曲线、曲线图表的无级缩放、曲线的动态比较、曲线的打印。

在生产过程中,历史趋势具有非常重要的作用,用户可根据历史趋势查看过程参数的所有数据,趋势记录包括有主要设备运行趋势以及水质参数运行趋势,用户可根据需要进行查看,在趋势画面右方有画面中各个参数趋势的图列颜色,趋势画面的下方可根据需要选择在画面显示的趋势,不需要显示的可将隐藏单选框选择,并且可设定趋势查看的时间区域进行一段时间的趋势查询。

4.2.6报警\事件记录

系统报警\事件记录不只单纯的记录报警\事件数据的信息,同时会把所有与该报警\事件所有相关的数据、条件记录到数据库,以供事故追溯、设备运转操作分析。

生产过程中一旦产生了故障,相应的区域显示应闪烁,并显示一组报警。启停设备、开关闸/阀门等,用户可通过指南信息,被引导至故障产生处的画面,操作员可确认故障。确认的故障/错误不可取消,而采用静态显示。只有故障/错误被取消/复位之后,画面将返回正常运行状态。最近的两个确认的故障条件应以清晰的文本在显示器的信息行中显示描述和发生时间。报警信息的显示同时伴随报警语音的提示,可通过操作按钮进行静音。

4.3解决方案亮点

设备/数据模型化

具备多种设备模型和数据模型,可以快速的生成工艺流程图形、各种报表、趋势以及各种复杂计算对象,大大降低工程师的开发量。

泵的模型示例

- 采集与监控的独立

本系统采用的数据采集系统(I/OServer)、SCADA系统(KingSCADA)均是相互独立的软件系统。其中任何一个出现异常都不会影响到其它系统的正常运行,如SCADA系统出现死机现象,数据采集并不会受到丝毫的影响,不会出现数据丢失的现象。

这种模块化的结构在系统出现故障时可以缩小受影响的范围。

- 多种冗余方式

双机冗余:主机和从机通过TCP/IP网络连接,正常情况下主机实时跟设备通讯完成实时监控;主从机间进行心跳检测,一旦从机发现主机异常,将立即切换取代主机实现主机的功能。

实时数据、历史数据、报警数据的冗余:系统除对实时数据冗余外,还对历史数据、报警数据冗余,当故障服务器恢复正常,可自动将故障期间的历史、报警数据同步,从而保证主从机的数据一致,也是对数据完整性的可靠保障。

支持专门的冗余状态探测通道,通过配置专用网卡实现快速的切换,并可以做到1S内的切换。

- 数据缓存及断点续传功能

I/O Server3.1平时会对通讯链路、传输网络、传输性能等进行监视,当检测到网络异常时(如网络中断或网速过慢),会将采集的实时数据缓存在本地磁盘,缓存时间、文件大小均可由操作人员设置。当网络恢复正常后,缓存数据自动被传送到KingHistorian数据中心。由于SCADA系统更加侧重的是数据的实时性,因此传送时优先于实时数据,间歇的传送缓存数据。该功能的好处是,即使网络中断,也不会发生数据丢失,保证了数据的完整性也就保证了分析的准确。

- Web发布的新功能

Web功能采用B/S结构,客户可以随时随地通过Internet/Intranet实现远程监控。客户端有着强大的自主功能,可通过浏览器实时浏览画面,监控各种工业数据。KingSCADA的For Internet应用,实现了对客户信息服务的动态性、实时性和交互性。在Web画面中用户能够对KingSCADA中的数据进行浏览,包括实时数据、历史数据、报警数据以及事件数据,对于具有操作权限的用户还可以进行数据操作。

- 强大的数据存储和分析

工业数据库软件KingHistorian对所有现场设备、运行工艺数据进行存储后,通过数据分析软件(KingGraphic+KingCalculation+KingA&E)可以方便的统计出生产运营中所消耗的电量、药量成本,生成生产运营日、月、年报表;通过设备对启停、累计运行时间、故障次数的分析,可以方便的进行设备维护和故障分析,提高了设备的工作效率和利用率,大大提高了生产数据的利用效率,为本厂运营的成本管理和设备管理提供可靠数据支持。

工业历史数据库KingHistorian3.0,其性能参数如下:

工业历史数据库可以在线连续存储,并达到15万条记录/秒的存储速度;工业历史数据库单台服务器可以支持100万点的数据点。

工业数据库支持从OPC Server、IO Server、文件系统获取数据。

工业数据库提供丰富的数据访问接口,如API、ODBC、OLEDB(ADO)、SDK等;提供150个以上的API接口函数,可以使用C、C++、 C#、VB等语言进行数据库开发;支持JAVA数据访问接口,用户可以实现跨平台数据库操作。

工业历史数据库为客户端的数据订阅提供参数配置;工业历史数据库支持变量信息和历史数据导出到xls、csv、xml三种文件格式。

在系统崩溃、突然掉电、程序异常退出后,工业历史数据库保证数据文件完整有效;支持集群冗余方式;可实现变量镜像、数据镜像、安全镜像等,支持镜像缓存;工业历史数据库支持系统的备份与恢复;工业历史数据库支持用户对数据的存取授权和控制,防止非法用户的入侵。

五、项目运行及应用体会

大同市黄河给水工程净化厂现已顺利交付业主使用,整个系统运行正常,达到业主度性能上的需求。监控软件KingSCADA3.1提供了丰富的简捷、易用的配置界面,提供大量的图形元素和图库精灵,完美的实现了对现场工况的展示,软件的功能性和可用性有了很大的提高,对实时监控工厂的运行起到了重要的作用。

工业数据库软件KingHistorian能够很好的满足了厂内全部工艺数据、全部设备运行数据、设备操作数据、设备运行参数工况数据的实时记录要求,其海量历史数据存储可以长达十年,为水厂减轻劳动强度、降低生产成本、改善供水水质方面,奠定了数据分析统计的基础。

提交

亚控全信创巨型SCADA监控平台KingSuperSCADA

平煤神马集团田庄选煤厂-基于KingMine的选煤厂管控一体化平台解决方案

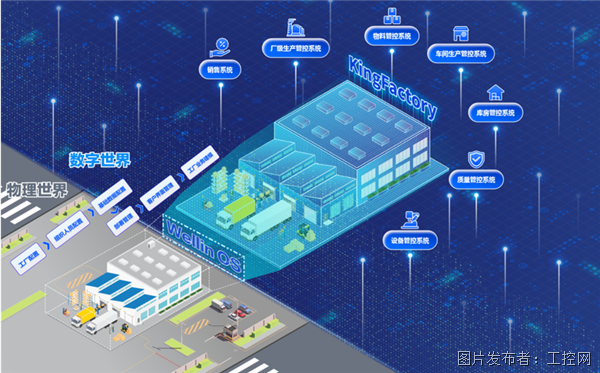

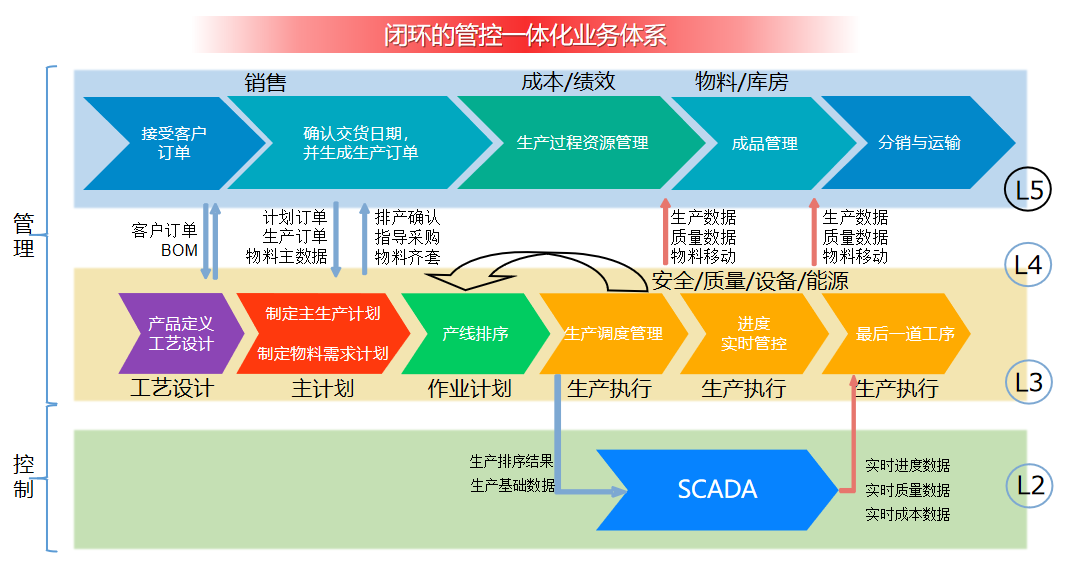

亚控数字工厂管控平台KingFactory

贝特瑞锂电MOM生产管控解决方案

预告:5月30日KingWDMS水量调度开发平台介绍及案例分享线上研讨会

投诉建议

投诉建议