SymLink油田行业业务数据传输网络解决方案

2014/5/9 16:51:42

第1章 行业背景

石油企业是技术密集型、信息依赖型企业,石油行业的信息化一直伴随着石油行业的发展,并发挥了巨大的作用。随着“数字油田”、“数字石化”、“数字石油”等新的石油行业信息化理念被普遍接受,石油石化企业已经发展到了离开信息系统就无法生存的地步。

随着近十年对现场自动化建设的加大,现场自动化的程度是越来越高,为数字化油田打下了良好的数据基础。但数据仅仅停留在生产现场是远远不够的,必须将分散在各地的油田数据汇集起来,提供给专家层、领导层,才能挖掘信息的潜在价值,将现场生产信息转换为生产力。因此,建设一个经济、高效、稳定、维护成本低的生产数据传输网络就变得迫在眉睫,它是“数字化油田”的坚实基础。

目前,数字化油田的发展面临以下几个方面的挑战:

第一:设备标准复杂繁多

标准是一个产业规模发展的前提,各个行业的标准复杂繁多。从通讯链路,涉及到RS-232/422/485、CAN、以太网、WIFI、Zigbee、GPRS/WCDMA/CDMA2000等;从工业设备协议来说,涉及到OPC、Modbus、IEC61850、IEC60870、DNP3、BACnet、PLC等。

第二:建设、维护成本太高

数字化油田的目标就是为了解放人力,降低运行维护成本,而如果一个系统建设的成本高,实施周期长,维护成本高,那将是和数字化油田的初衷相背而驰的。然而现阶段的工业生产监控类系统的建设却是三高:设备数据的接入成本高,数据利用成本高,系统维护成本高。

第三:安全性差

目前工业环境使用的传输协议多用在封闭,孤立的生产总线网络环境下,为了通讯的高效便捷,多采用明码传输,没有任何的加密保护。容易受到来自网络的各种攻击。而数字化油田必然需要生产现场的设备数据通过Internet传递到远端的另一个系统或环境中,因此,高效、安全的传输协议是实现数字化油田的一个必要条件。

第四:底层数据利用率低

上层业务系统的数据要求导致底层数据传输系统的重复建设,致使数据利用率偏低。

因此建设可以智能组网、分布计算、路由优化、数据共享的工业数据传输系统将是推动工业智能的催化剂。同时也是数字化油田稳定可靠的保障。

第2章 目前普遍采用的解决方案

将自控系统接入到SCADA系统当中,属于典型的两化(信息化与自动化)融合项目。需要解决三个主要问题:

●自控系统安全问题

需要将控制系统与办公管理网络对接。由于管理网络中可能存在影响控制网络安全的因素,例如黑客或病毒等。这些不安全因素可能对控制系统带来巨大的威胁,因此必须解决,确保控制系统100%的安全。

●远程统一管理和维护的问题

由于项目现场涉及的控制系统具有数据多、类型杂、分布广等特点,维护管理的难度非常大。需要考虑好建成后,管理和维护的问题。必须确保项目建成后,可以远程实施统一管理和维护,以减少相关工作量,确保系统运行稳定,故障在第一时间可以远程排查、直接解决。

目前的现场设备大多采用RS232/485等通讯接口,为了传输的方便,基本都采用了串口服务器(串口转以太网)这类设备,这类设备直接将现场设备的通讯端口暴露到了网络上,Modbus传输协议因为是为封闭的工业总线而设计,都是明码传输,没有任何的加密保护,容易受到来自网络的攻击。应用此种模式还会带来以下几点问题:

1)串口服务器模式,串口服务器+台式电脑+软件。成本高,维护不便。SymLink工业物联网智能网关集成了上述功能的嵌入式设备,成本低、部署灵活、维护方便。

2)数据采集设备多采用标准PC计算机,体积大,不易上机架,占用机房空间大。并且PC计算机能耗高,稳定性较差,维护不便。

3)PC计算机大多采用Windows系统,容易受到操作系统漏洞,网络病毒的攻击,且对人为带来的安全隐患难以防范,因此,总体安全性较差。

4)如用于数据采集的PC计算机数量多,对这些计算机的集中维护管理,采集软件的更新维护不便。缺乏一整套完善的中心管理方案。

5)通过传统的串口服务器,串口数据透明传输转至以太网,数据都交给分行PC机计算,再由PC机软件向总行传输数据,这样每一级的相互依赖性过强。

第3章 采用SymLink构建的解决方案

系统整体更加稳定可靠

分布式的数据采集计算方式,避免了集中式采集计算的单点故障,完全将集中式采集计算的系统负荷分化到各个采集节点。同时各个分布式的数据采集计算节点提供计算脚本,断线缓存,报警服务等功能,即可为上层系统分担计算负荷,又可最大限度的保证了业务数据的完整性和连续性。

标准化

对上层系统提供归一化的标准协议,让上层应用系统专注业务数据的分析应用,并提供各种实时/历史数据库及关系数据库的无缝集成组件,一步到位。

兼容能力

广泛的设备兼容能力,海量的通讯协议库,提供工业现场各种主流设备的通讯协议驱动,如:OPC/Modbus/IEC61850/IEC60870/DNP3/BACnet/主流PLC/智能仪表等,并拥有一个10多人构成的通讯协议开发团队,拥有多年的通讯协议驱动开发经验,可以快速地开发出各类新推出的设备的通讯协议驱动。

安全性

站级控制网络选用SymLink工业物联网智能网关作为数据采集转发设备,可实现多路数据采集转发,并且采用白名单机制,可对通信协议进行过滤,使得符合用户授权的控制系统实现安全的现场数据采集。

数据通信网络层选用SymLink-GAP工业通信安全网关作为办公网络和控制网络的隔离装置,其2+1的产品架构可实现绝对的物理隔离,内网侧采集控制网络的数据,通过加密单向传输给外网侧,进而将数据推送至办公管理网络。

无论是站级控制网络还是在数据通信网络,SymLink网关产品所具备的的通道隔离机制和物理隔离机制,均可为整套系统提供安全防护。

管理维护

深度挖掘用户需求,集合多年的行业经验,提供符合人性的图形化的管理维护工具,企业IT工程师不需要参阅大量的文档资料以及培训,即可完全可视化的建立232/485/CAN总线设备的通讯以及以太网络拓扑图,轻松调用设备库和模板库即可完成工程应用。通过SymLink的网管系统(一套图形化的设备集中管理维护平台软件),可将一个系统内的所有SymLink设备进行集中管理,配置,监视,维护。当系统中SymLink的数量越多、地域分布广时,管理的设备越多,分摊给每个设备的管理维护成本更低。

石油企业是技术密集型、信息依赖型企业,石油行业的信息化一直伴随着石油行业的发展,并发挥了巨大的作用。随着“数字油田”、“数字石化”、“数字石油”等新的石油行业信息化理念被普遍接受,石油石化企业已经发展到了离开信息系统就无法生存的地步。

随着近十年对现场自动化建设的加大,现场自动化的程度是越来越高,为数字化油田打下了良好的数据基础。但数据仅仅停留在生产现场是远远不够的,必须将分散在各地的油田数据汇集起来,提供给专家层、领导层,才能挖掘信息的潜在价值,将现场生产信息转换为生产力。因此,建设一个经济、高效、稳定、维护成本低的生产数据传输网络就变得迫在眉睫,它是“数字化油田”的坚实基础。

目前,数字化油田的发展面临以下几个方面的挑战:

第一:设备标准复杂繁多

标准是一个产业规模发展的前提,各个行业的标准复杂繁多。从通讯链路,涉及到RS-232/422/485、CAN、以太网、WIFI、Zigbee、GPRS/WCDMA/CDMA2000等;从工业设备协议来说,涉及到OPC、Modbus、IEC61850、IEC60870、DNP3、BACnet、PLC等。

第二:建设、维护成本太高

数字化油田的目标就是为了解放人力,降低运行维护成本,而如果一个系统建设的成本高,实施周期长,维护成本高,那将是和数字化油田的初衷相背而驰的。然而现阶段的工业生产监控类系统的建设却是三高:设备数据的接入成本高,数据利用成本高,系统维护成本高。

第三:安全性差

目前工业环境使用的传输协议多用在封闭,孤立的生产总线网络环境下,为了通讯的高效便捷,多采用明码传输,没有任何的加密保护。容易受到来自网络的各种攻击。而数字化油田必然需要生产现场的设备数据通过Internet传递到远端的另一个系统或环境中,因此,高效、安全的传输协议是实现数字化油田的一个必要条件。

第四:底层数据利用率低

上层业务系统的数据要求导致底层数据传输系统的重复建设,致使数据利用率偏低。

因此建设可以智能组网、分布计算、路由优化、数据共享的工业数据传输系统将是推动工业智能的催化剂。同时也是数字化油田稳定可靠的保障。

第2章 目前普遍采用的解决方案

将自控系统接入到SCADA系统当中,属于典型的两化(信息化与自动化)融合项目。需要解决三个主要问题:

●自控系统的数据采集接口问题

由于自控系统相对比较封闭,接口方案各不相同。因此需要提供各系统的采集接口方案。●自控系统安全问题

需要将控制系统与办公管理网络对接。由于管理网络中可能存在影响控制网络安全的因素,例如黑客或病毒等。这些不安全因素可能对控制系统带来巨大的威胁,因此必须解决,确保控制系统100%的安全。

●远程统一管理和维护的问题

由于项目现场涉及的控制系统具有数据多、类型杂、分布广等特点,维护管理的难度非常大。需要考虑好建成后,管理和维护的问题。必须确保项目建成后,可以远程实施统一管理和维护,以减少相关工作量,确保系统运行稳定,故障在第一时间可以远程排查、直接解决。

目前的现场设备大多采用RS232/485等通讯接口,为了传输的方便,基本都采用了串口服务器(串口转以太网)这类设备,这类设备直接将现场设备的通讯端口暴露到了网络上,Modbus传输协议因为是为封闭的工业总线而设计,都是明码传输,没有任何的加密保护,容易受到来自网络的攻击。应用此种模式还会带来以下几点问题:

1)串口服务器模式,串口服务器+台式电脑+软件。成本高,维护不便。SymLink工业物联网智能网关集成了上述功能的嵌入式设备,成本低、部署灵活、维护方便。

2)数据采集设备多采用标准PC计算机,体积大,不易上机架,占用机房空间大。并且PC计算机能耗高,稳定性较差,维护不便。

3)PC计算机大多采用Windows系统,容易受到操作系统漏洞,网络病毒的攻击,且对人为带来的安全隐患难以防范,因此,总体安全性较差。

4)如用于数据采集的PC计算机数量多,对这些计算机的集中维护管理,采集软件的更新维护不便。缺乏一整套完善的中心管理方案。

5)通过传统的串口服务器,串口数据透明传输转至以太网,数据都交给分行PC机计算,再由PC机软件向总行传输数据,这样每一级的相互依赖性过强。

第3章 采用SymLink构建的解决方案

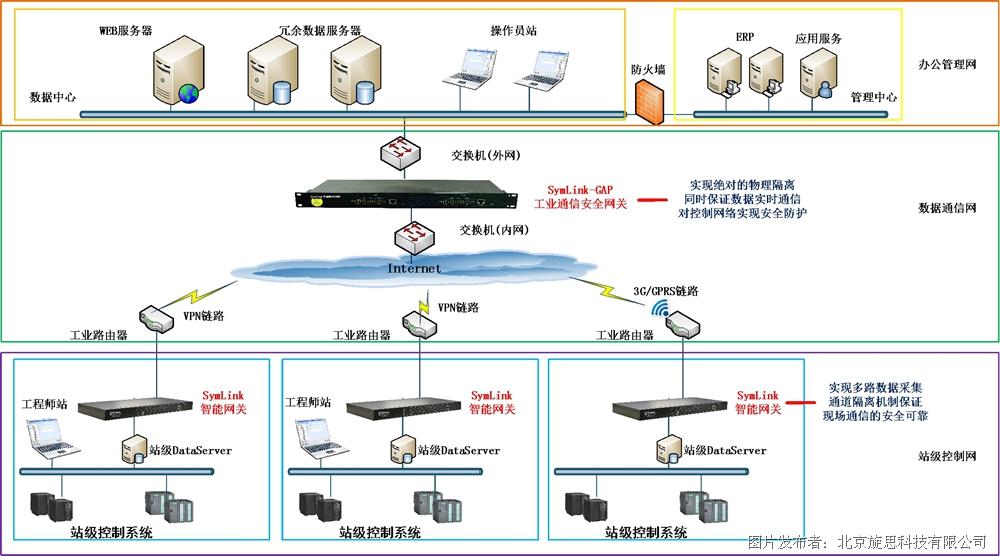

工业现场的通信网络依然由以太网交换机及路由器来搭建,以太网交换机及路由器只用于构建通讯的网络,不关注现场设备业务数据的采集与传递;SymLink工业物联网智能网关通过自身的各种通讯接口(RS232/RS485,CAN,以太网等)与各类现场设备直接连接,并通过现场设备的通讯协议采集需要的各类数据,同时将采集到各个设备的数据以标准工业协议(如OPC,IEC101/102/103/104,BACnet,DNP3,Modbus等)为上层应用系统提供,从生产现场到上层管理,为企业搭建了一套强壮、高速的业务数据传输网络,帮助油田企业推进“数字化油田”的建设提供了坚实的基础。

系统整体更加稳定可靠

分布式的数据采集计算方式,避免了集中式采集计算的单点故障,完全将集中式采集计算的系统负荷分化到各个采集节点。同时各个分布式的数据采集计算节点提供计算脚本,断线缓存,报警服务等功能,即可为上层系统分担计算负荷,又可最大限度的保证了业务数据的完整性和连续性。

标准化

对上层系统提供归一化的标准协议,让上层应用系统专注业务数据的分析应用,并提供各种实时/历史数据库及关系数据库的无缝集成组件,一步到位。

兼容能力

广泛的设备兼容能力,海量的通讯协议库,提供工业现场各种主流设备的通讯协议驱动,如:OPC/Modbus/IEC61850/IEC60870/DNP3/BACnet/主流PLC/智能仪表等,并拥有一个10多人构成的通讯协议开发团队,拥有多年的通讯协议驱动开发经验,可以快速地开发出各类新推出的设备的通讯协议驱动。

安全性

站级控制网络选用SymLink工业物联网智能网关作为数据采集转发设备,可实现多路数据采集转发,并且采用白名单机制,可对通信协议进行过滤,使得符合用户授权的控制系统实现安全的现场数据采集。

数据通信网络层选用SymLink-GAP工业通信安全网关作为办公网络和控制网络的隔离装置,其2+1的产品架构可实现绝对的物理隔离,内网侧采集控制网络的数据,通过加密单向传输给外网侧,进而将数据推送至办公管理网络。

无论是站级控制网络还是在数据通信网络,SymLink网关产品所具备的的通道隔离机制和物理隔离机制,均可为整套系统提供安全防护。

管理维护

深度挖掘用户需求,集合多年的行业经验,提供符合人性的图形化的管理维护工具,企业IT工程师不需要参阅大量的文档资料以及培训,即可完全可视化的建立232/485/CAN总线设备的通讯以及以太网络拓扑图,轻松调用设备库和模板库即可完成工程应用。通过SymLink的网管系统(一套图形化的设备集中管理维护平台软件),可将一个系统内的所有SymLink设备进行集中管理,配置,监视,维护。当系统中SymLink的数量越多、地域分布广时,管理的设备越多,分摊给每个设备的管理维护成本更低。

提交

查看更多评论

其他资讯

旋思科技 SymLink XR2041 工业物联网智能网关

SymLink物联网智能网关在建筑物能耗监测系统中的应用

SymLink与火灾自动报警系统(FAS)对接的典型应用

旋思科技 SymLink PM8101工业物联网智能网关

旋思科技发布SymLink XR2041--工业物联网智能网关

投诉建议

投诉建议