UW600大规模分布式控制系统在湿法脱硫中的应用

一、工艺简介

烟气脱硫采用石灰石—石膏湿法烟气脱硫工艺(简称FGD)。主要包括烟气系统、吸收系统、石膏脱水系统、制浆系统、工艺水系统、排放系统等。石灰石浆液通过喷嘴雾化喷入吸收塔,分散成细小的液滴并覆盖吸收塔的整个断面。这些液滴与塔内烟气逆流接触,发生传质与吸收反应,烟气中的SO2、SO3及HCl、HF被吸收。SO2吸收产物的氧化和中和反应在吸收塔底部的氧化区完成并最终形成石膏。

为了维持石灰石浆液的pH值恒定并减少石灰石耗量,石灰石被连续加入吸收塔,同时吸收塔内搅拌器、氧化空气和吸收塔循环泵不停地搅动,以加快石灰石在浆液中的均布和溶解。

1.1烟气系统

从锅炉引风机出来的烟气,经过除尘设备除去灰尘后,到达烟道,在烟道内设置有两路通道:其一是经过原烟气挡板进入烟气脱硫系统,除去SO2,再通过除雾器消除雾滴,到达净烟气挡板处,最后从烟囱排出。其二是在某些特殊情况下经旁路烟道直接从烟囱排出。

1.2吸收系统

吸收系统是FGD的核心装置,烟气中的SO2在吸收塔内与石灰石浆液进行接触,SO2被吸收生成CaSO3,在氧化空气和搅拌器的作用下最终生成石膏,产生的石膏浆液通过石膏浆液排出泵抽出,送至石膏旋流器浓缩,浓缩后的石膏浆液再送至二级脱水系统。

1.3石膏脱水系统

石膏脱水系统的作用是脱除石膏浆液中的水分以方便存储及外运脱除的水分返回至吸收塔或吸收剂制备系统重复利用以节约用水量。石膏脱水系统分为一级脱水系统和二级脱水系统。

1.3.1一级脱水系统

在吸收塔内于SO2反应生成的石膏晶体被石膏浆液排出泵送至石膏旋流器中进行初步分离,以保证吸收塔内密度维持在设定值(一般为1070-1110kg/m3)。由吸收塔来密度在15wt%左右的浆液经过石膏旋流器中初步分离后,顶流浓度为3wt%-4wt%,底流浓度通常为50wt%。石膏旋流器底流浆液送至缓冲箱,一部分返回吸收塔,另一部分则由泵送至废水旋流器进行处理。

1.3.2二级脱水系统

石膏旋流器底流浆液通过鱼尾形进料口输送到真空皮带脱水机,均匀地分布在皮带机的滤布上,依靠真空吸力和重力在运转的滤布上形成石膏饼。石膏浆液中的水分沿程被逐渐吸出,含固量为90wt%的石膏饼则由运转的滤布输送到皮带机的头部(驱动电动机一端),卸料托改变滤布转向,石膏饼在重力的作用下落入石膏仓。转向后的滤布被滤布冲洗喷嘴清洗干净后又转回到石膏浆液进料口的下部,开始新的脱水循环。滤液被收集到滤液水箱重复利用(返回吸收塔或用于石灰石浆液制备系统用水),从脱水机吸来的空气经真空泵排到大气中。

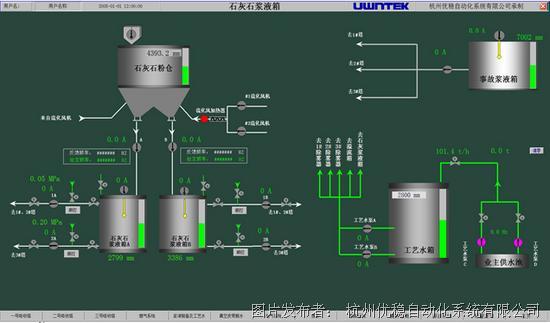

1.4制浆系统

用车将成品石灰石粉(粒径小于或等于20㎜)送入石灰石粉仓内,再由称重给料机送到粉仓底部石灰石浆液箱,注入一定比例工艺水,经石灰石浆液箱顶部搅拌均匀,配制出一定要求密度的固液浆液。

1.5工艺水系统

FGD的工艺水来自电厂循环水池,经工艺水泵贮运至工艺水箱,工艺水系统由工艺水泵及除雾器冲洗水泵组成。

工艺水主要用途:

a)补充烟气携带、废水排放、石膏携带水而造成的水损失。

b)除雾器冲洗及维持吸收塔正常液位的补充水。

c)各设备及管道的冲洗、各设备的密封及冷却水。

d)石灰石浆液制备系统补水。

e)氧化空气增湿冷却水。

1.6排放系统

浆液排放系统主要包括事故浆液箱和地坑系统。

事故浆液箱用于临时储存吸收塔内的浆液。当FGD装置检修或发生故障而需要排空吸收塔内浆液时,吸收塔浆液由石膏排出泵排至事故浆液箱。通过事故浆液泵,浆液可以从事故浆液箱返回吸收塔。事故浆液箱则设有搅拌器和事故浆液泵。

地坑系统有吸收塔区地坑、石灰石浆液制备系统地坑及石膏脱水地坑,其用于储存FGD装置的各类浆液,包括设备运行、设备故障、取样、冲洗过程中产生的浆液。地坑系统主要设备有搅拌器和地坑泵。

二、控制系统

2.1系统描述

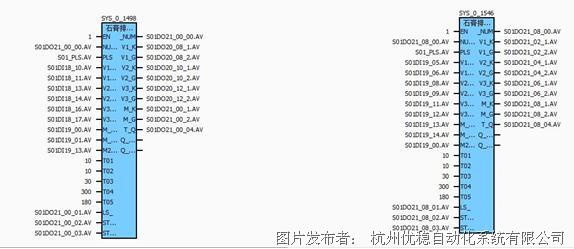

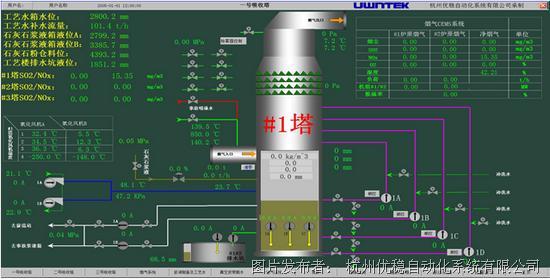

FGD控制系统是由采用微处理器的大规模分布式控制系统UW600控制的。控制系统具有多种功能,如模拟和数字控制、数据采集、显示、报警、形成趋势图、信息记录及报告。控制系统设在FGD控制室及电子设备间内。

控制系统操作界面,是通过脱硫控制室的操作员站来完成的,每个操作员站是由操作台、主机、LCD显示器及键盘组成。操作员站与系统打印机相连,用于报警打印及图形屏幕打印。UWinTech软件平台能显示和模拟工艺设备。操作员站兼有工程师站的功能,用于编程、系统诊断及组态。

控制系统网络采用冗余通讯数据总线,并使用冗余以太网连接操作员站,以实现数据共享。根据需要可与主厂的数据系统连接。

2.2重要控制策略与计算描述

2.2.1烟气系统投运允许条件

当下列条件均满足时,脱硫DCS发出FGD投运信号,此DO信号传入主机,作为炉膛点火允许投入信号:

a)脱硫系统无保护停信号;

b)系统至少有二台吸收塔循环泵投入运行;

c)系统至少有一台氧化风机投入运行;

d)引风机出口插板门和净烟道挡板门均开;

若以上条件未满足,投运信号不发出,炉膛不允许点火。

2.2.2锅炉烟气系统保护与联锁停运条件

以下情况之一发生时,DCS发出报警信号:

a)原烟气入口温度高于160℃,高报警信号;

b)原烟气入口温度高于180℃,高高报警信号;

c)FGD入口烟气尘含量大于50 mg/Nm3,高报警信号;

d)浆液循环泵全停(请求主机停锅炉);

e)氧化风机全停;

f)吸收塔搅拌器全停。

g)引风机出口插板门未打开;

h)净烟气挡板门开信号消失;

2.2.3事故冷却水电动阀

A、联锁开条件

至少有一台循环泵运行,原烟气入口温度高于160℃(3取2)且联锁投入,延时60秒,联锁打开事故冷却水电动阀;

五台循环泵均停,原烟气入口温度高于80℃(3取2)且联锁投入,延时60秒,联锁打开事故冷却水电动阀;

B、联锁关条件

至少有一台循环泵运行,原烟气入口温度低于150℃(3取2)且联锁投入,延时60秒,联锁关事故冷却水电动阀;

五台循环泵均停,原烟气入口温度低于70℃(3取2)且联锁投入,延时60秒,联锁关事故冷却水电动阀;

2.2.4吸收塔液位控制与计算

吸收塔液位控制是通过控制除雾器冲洗间隔时间来实现对吸收塔液位控制的。除雾器冲洗水的控制原则是既要满足两层除雾器的清洁、又要保证吸收塔内液位的稳定。实践运行证明,采用这一控制方法,可以很好的控制吸收塔的液位,并保证除雾器的清洁。

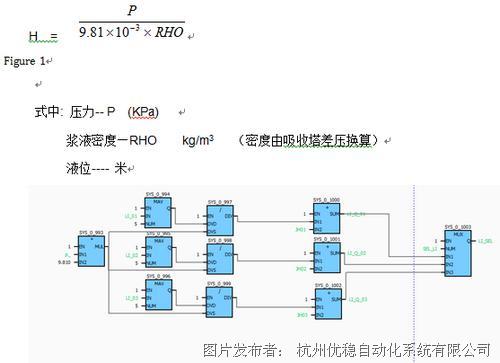

吸收塔液位计测量的浆液压强换算液位公式:

2.2.5 pH值控制

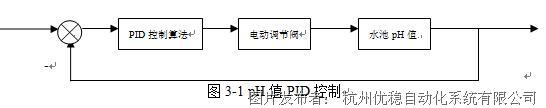

为了尽量使脱硫塔内化学反应完全,必须使PH值保持在一个设定值。当PH值降低,所需石灰石浆液流量应当按某一修正系数来增加。将实际测量PH值与设定值进行比较,通过PID控制器控制石灰石浆液调节阀的开度,实现石灰石浆液流量的控制,从而使PH值维持在设定范围。PH值PID控制系统原理如图3-1所示:

2.2.6吸收塔两层除雾器冲洗程控之间等待时间的计算

两层除雾器程控之间的等待周期是根据 FGD的负荷即烟气量和当时吸收塔的液位决定的,当负荷降低时,等待时间将增加,反之则减少。

2.2.7石膏排出泵

顺控启:

a)打开吸收塔石膏排出泵入口电动阀;

b)吸收塔石膏排出泵冲洗阀开启,冲洗10s后关闭;

c)启动吸收塔石膏排出泵;

d)延迟10s打开吸收塔石膏排出泵出口电动阀;

顺控停:

e)关闭吸收塔石膏排出泵出口电动阀;

f)停止吸收塔石膏排出泵;

g)打开吸收塔石膏排出泵冲洗阀;

h)延迟60s关闭吸收塔石膏排出泵入口电动阀;

i)关闭吸收塔石膏排出泵冲洗阀;如果另一台泵在运行,则在吸收塔石膏排出泵冲洗电动阀关闭后吸收塔石膏排出泵的停运程序结束,泵处于备用状态;否则继续执行下列程序;

j)打开吸收塔石膏排出泵出口电动阀;

k)打开吸收塔石膏排出泵冲洗电动阀,冲洗300s后关闭吸收塔石膏排出泵出口电动阀;

l)关闭吸收塔石膏排出泵冲洗阀。

2.2.8浆液循环泵

顺控启:

a)打开进口阀;b)启动第1层浆液循环泵;

关闭条件:吸收塔液位<2.5m;< p="">

顺控停:

c)关闭第1层浆液循环泵;d)(延时120S);e)关闭进口阀;f)开排污阀(延时120S);g)开冲洗阀(延时180S)冲洗泵;h)关排污阀(延时300S)冲洗喷嘴,(第2、3、4每层冲洗时间递增30S);i)关冲洗门。

2.2.9石灰石浆液泵

启动条件:石灰石浆液箱液位>2m。

启动顺序:

a)开冲洗门;b)开出口门(延时180S);c)关出口门;d)开入口门(延时60S);e)关冲洗门;f)启泵;g)开出口门。

关闭顺序:石灰石浆液箱液位<1.5m< p="">

h)关出口门;i)停泵;j)开冲洗门(延时60S);k)关入口门;l)开出口门(延时180S);m)关出口门;n)关冲洗门。

3、DCS控制的应用效果

本文设计的脱硫控制系统,机组运行人员能有效的控制各种参数,确保了系统能够安全稳定运行,使系统的安全性提高、运行人员的劳动强度降低、工作效率也得到提卨。同时也将为有效节能减排,保护环境做出很大的贞献。同时也将为有效节能减排,保护环境做出很人的贡献。

提交

UW500 集散控制系统在苯酐行业中的应用

优稳党支部 | 疫情防控,我们在行动

优稳 UWinTech控制工程应用软件平台

优稳 UW500s安全控制系统

优稳 UW500a集散控制系统

投诉建议

投诉建议