大推力永磁直线同步电机温度场计算与分析

一 前言

永磁直线电机与传统的旋转电机和机械转换结构驱动方式相比,具有响应快、推力大、加速性能优异以及定位精度高等优点。可以提高机床进给驱动的速度、精度和效率,目前已被广泛应用于电火花成型机、高速磨床、高速加工中心及激光切割等设备中[1]。

随着永磁稀土材料的发展与应用,永磁电机得以高速发展,研究开发经验逐步成熟。但与旋转电机一样,线圈绕组及铁芯发热会给永磁直线电机带来以下不利因素:

1、温升过高,降低电机使用寿命;

2、温度升高,导致工作平台精度降低;

3、电机受电流限制,不能产生更大的推力[2]。设计有效的永磁直线电机冷却系统,是提升其性能的有效途径。

本文应用ANSYS软件通过稳态分析得到电机温度场分布云图且与实测结果接近,说明建立的理论模型和分析方法的可行性,为永磁直线电机的设计优化及更好的解决其发热问题提供了参考依据。

二 有限元分析模型建立

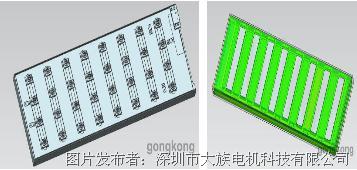

以深圳市大族电机科技有限公司某型号永磁直线电机作为分析模型,模型采用Solidworks进行三维建模。由于永磁直线电机结构较为复杂,去除一些对传热影响不大的零部件,例如螺栓、垫圈等。考虑到计算机性能,同时提升网格质量及减少网格数量,对分析影响不大的细节特征进行简化,例如圆角、倒角等。分析模型如图1所示:

图1永磁直线电机模型及简化模型

三 载荷及边界条件

3.1电机损耗计算

永磁直线电机的热源有线圈绕组损耗、铁心损耗及机械损耗等,目前永磁直线电机应用速度一般低于4m/s,属于低频范围,在低频率的情况下线圈的损耗是主要热源。

3.1.1 线圈绕组损耗

线圈绕组损耗包括各相绕组上产生的损耗:

P_Cu=iI^2 R

式中:i--绕组相数,一般为3相;

I--绕组相电流有效值;

R--绕组相电阻值。

3.1.2 铁心损耗

处于交变磁化下的铁心也会产生铁损,它主要由磁滞损耗和涡流损耗组成。

P_Fe=KP_u m_Fe

式中:K--损耗系数,轭部1.5,齿部2.0;

P_u--单位质量损耗;

m_Fe--铁心质量。

3.1.3 机械损耗

永磁直线电机除了绕组损耗和铁心损耗还有一些机械损耗,机械损耗一般包括通风损耗、摩擦损耗及附加损耗等其他损耗。但是本文研究的电机运行速度很低且大多数情况下均难以计算,故分析时不考虑机械损耗。

3.2电机换热系数确定

永磁直线电机的热量传递主要通过热传导、热对流及热辐射,实际工况下,一般忽略热辐射情况。因此,讨论电机的换热条件,主要是研究电机各个零部件的导热系数及表面对流散热系数。

3.2.1电机各零部件的导热系数及比热

固体材料的导热系数与其本身的性质有关,并随着温度、压力、湿度等因素而变化。金属材料的导热系数随温度的升高而下降。本文忽略温度对材料导热系数的影响,永磁直线电机各部件的导热系数如表1所示。

3.2.2电机对流散热系数

永磁直线电机除了热传导散热还以空气对流散热,由于对流散热系数求解比较复杂,一般通过实验测试得到,故采用经验公式[3-4]:

β=β_0 (1+K_0 v_a)

式中:β_0--发热表面在空气中的散热系数,钢约为16W/(m2.K);

K_0--吹拂效率系数,气隙表面0.1,其余表面0.8;

v_a--空气吹拂表面速度。

四 分析结果

加载了前述各类载荷与边界条件之后,就可以计算得出电机各个零部件稳态温升结果。

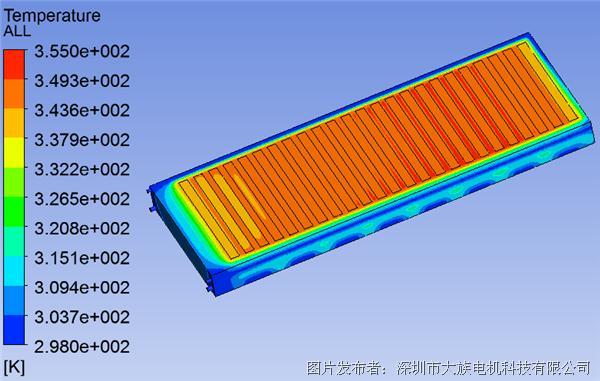

4.1电机整体温度场分布

电机的分析参数如表2所示,残差收敛后电机处于热平衡状态。整体温度场分布如图2所示,电机外围温度较低中间温度较高,电机最高温度为82℃。

表2 永磁直线电机参数

性能 | 参数 |

连续电流 | 40A |

线圈电阻 | 0.85Ω |

冷却水流速 | 7L/min |

冷却水温度 | 0℃ |

图 2 电机温度场分布

图 2 电机温度场分布

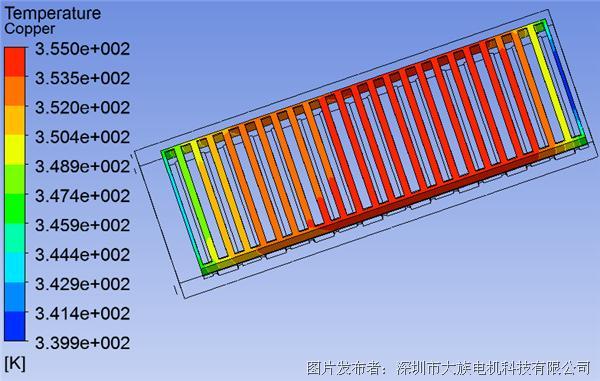

4.2线圈绕组温度场分布

电机线圈绕组简化后,线圈绕组为一个均匀发热的单体,温度场分布如图3所示:

图 3 线圈绕组温度场分布

如图3可知,电机的线圈绕组温度最大值为82℃,温度随着冷却水路而变化,最高温度低于电机的最大允许值。所以永磁直线电机在额定电流40A下,线圈绕组最高温度符合设计要求,不会对永磁体及工作台造成不利影响。

五 实验测试

有限元分析可以提高电机的设计质量,缩短工程周期,同时可以减少生产成本的投入。通过对仿真结果进行实验测试比较,将会更有效的指导电机后期的研发和设计,为工程师提供帮助。

5.1实验测试方案

为了更好的检验仿真结果可靠性,设计以下实验方案,实验测试数据如表3所示:

表3实验测试数据

电流/A 22.5 27 31.5 33.75 36 38.25 40 温度/℃ 35 46 54 60 67 73 83 |

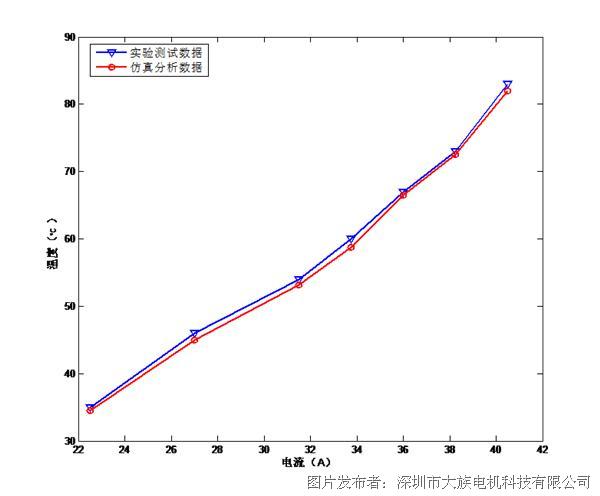

图4 电流与温度的关系

图4 电流与温度的关系

从表2及图4可知,随着电流的增加,电机线圈绕组的温度逐步上升。线圈绕组的热损耗与电流的平方成正比的关系,所以电流越大,温升也将会变大,两者不是线性关系。

5.2仿真分析结果比较

依据实验测试方案,进行热仿真分析,仿真结果如表4所示: 表4仿真分析数据

电流/A 22.5 27 31.5 33.75 36 38.25 40 温度/℃ 34.5 45.8 53.2 58.8 66.4 72.5 82.0 |

图5 实验测试结果与仿真分析结果比较

图5 实验测试结果与仿真分析结果比较

从图5曲线可以看出,仿真分析结果与实验测试结果误差较小,可以运用于实际设计指导。仿真结果与实验测试结果存在误差的主要原因有以下三点:

1、绕组铜线为漆包圆铜线,绝缘层的导热系数小于金属铜,分析建模时对线圈绕组进行简化,同时为了有利于网格划分对线圈绕组进行等效体积变换,忽略了线圈绝缘层。

2、实际装配时,硅钢片是一层一层叠压而成,因工艺叠压不会使硅钢片之间完全贴合,存在空气间隙。而实际建模时,考虑到计算机性能及模型的简化,将硅钢片看成整体,将会导致硅钢片导热性优于实际情况。

3、忽略铁芯损耗及其他损耗。

六 结论

本文通过ANSYS对永磁直线电机进行热分析,得到了直线电机的整体温度场分析及线圈绕组的最高温度。同时通过对电机进行温升实验,分析结果与实验数据基本一致,证明了电机三维模型简化合理,采用的计算方法正确。说明该分析方法对于此类型的永磁直线电机设计与优化具有一定的参考意义。

参考文献

[1] 刘 泉,张建民,王先逵.直线电动机在机床工业中的最新应用及技术分析[J].机床与液压,2004,6(192): 1-4.

[2] 魏永田,孟大伟,温嘉斌. 电机内热交换[M].北京.机械工业出版社.1998

[3] 陈定积.高速进给系统用永磁直线同步电机的设计与性能分析[D].北京:清华大学精仪系,2003.

[4] Kawase Y, Ichihashi T. Heat analysis of thermaloverload relays using 3-D finite element method[J]. IEEE Trans on Magnetic, 1999,35(3):1658-1661.

提交

大族电机双坐标系六轴联动平台

展会速览丨2022深圳高交会&华南激光展精彩抢先看

数字化与智能工厂应用论坛 大族电机干货分享

大族电机与您相约数字化与智能化工厂应用论坛-深圳站

【ITES深圳工业展】直播预告:大族电机高性价比DD马达,共筑国产核心部件升级

投诉建议

投诉建议