- 关键词: FANUC工业机器人 发那科工业机器人

- 摘要:桥箱类零件生产具有精度高、加工工序多、形状复杂及重量重的特点,为提高加工精度及生产效率,各重型汽车生产厂纷纷采用数控加工中心来加工此类零部件。使用数控加工中心加工工件时,要求工件在工作台上具有非常高的定位精度,且需要保证每次上料的一致性。由于人工上料这类的工件具有劳动强度高、上料精度不好控制等缺点,现在正逐步被工业机器人或专机进行上下料所取代。工业机器人的应用具有重复定位精度高。可靠性高、生产柔性化及自动化程度高等无可比拟的优势。

桥箱类零件生产具有精度高、加工工序多、形状复杂及重量重的特点,为提高加工精度及生产效率,各重型汽车生产厂纷纷采用数控加工中心来加工此类零部件。使用数控加工中心加工工件时,要求工件在工作台上具有非常高的定位精度,且需要保证每次上料的一致性。

由于人工上料这类的工件具有劳动强度高、上料精度不好控制等缺点,现在正逐步被工业机器人或专机进行上下料所取代。工业机器人的应用具有重复定位精度高。可靠性高、生产柔性化及自动化程度高等无可比拟的优势。与人工相比,能够极大地提高生产效率和产品品质;与专机相比,具有可实现生产的柔性化,投资规模小等特点。机器人智能化自动搬运系统作为减速器壳体加工的重要生产环节,已经在国内重型汽车厂内取得成功的应用,但在国内应用还不广泛。在国家经济建设飞速发展的进程中,重型载重汽车的生产能力及生产力水平亟待有一个质的飞跃,而工业机器人即是提升生产力水平的强力推进器,具有广阔的市场前景。

【项目描述】

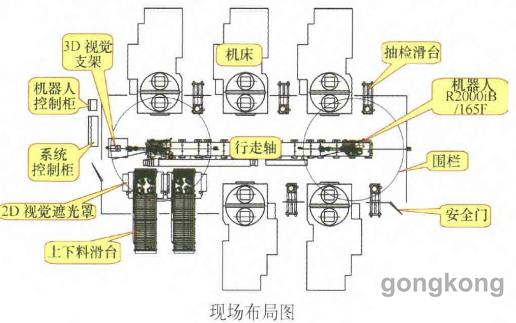

该系统使用1台机器人完成服务5台机床进行上下料的作业,系统描述如下:

(1)1台FANUC R-2000iB /165F机器人:安装于行走轴上,实现整个系统的上下料动作。

(2)1个机器人手爪:基于机器人专用手爪单元开发的手爪,非常适用于工件一致性不好的使用情况,并有较高的定位精度和抓持稳定性、定位精度高、耐用性好及维护简单的优点。

(3)1个长11m的行走轴:在行走轴导轨上安装一台工业机器人,最大运动速度为1.5m/s,使用FANUC伺服电动机驱动,具有重复定位精度高、响应速度快、运行平稳及可靠等特点,并专门设计了防尘罩,保护导轨、直线轴承以及齿条等运动部件,大大提高了可靠性和使用寿命。在实际应用中,导轨安装于两条生产线机床的中心线上,所安装的工业机器人运动范围完全覆盖5台机床以及上下料滑台区域。从而实现了1台机器人服务5台机床进行上下料作业。

(4)2台上下料滑台:每个上下料滑台上有4个托盘,每个托盘分别可以存放一个工件。实现待加工工件的上料,以及加工完成工件的下料。在该系统中,由于使用了视觉技术,因此上下料滑台无需工件的定位装置。

(5)FANUC iR Vision 2DV视觉系统:该视觉系统由一个安装于手爪上的2D摄像头完成视觉数据采集。该视觉系统作为待加工工件准确抓取的定位方式,省去通常为满足机器人的准确抓取而必须采用的机械预定位夹具,具有很高的柔性,使得在加工中心上可以非常容易地实现多产品混合生产。

(6)FANUC iR Vision 3DL视觉系统:该视觉系统由一个安装于地面上的3D Laser Sensor完成视觉数据采集。该视觉系统解决了定位面有偏差的工件上料位置变化问题。由于待加工工件为毛坯件,机器人抓取工件后,上料的定位孔位置会发生变化,甚至工件上料时的平面度也有变化。该技术可以自动补偿位置变化,实现高精度上料。

(7)5台抽检滑台:针对每台机床有一个抽检滑台,实现随时对该机床工件加工工件质量的检测。

(8)电气控制系统:运用人机界面对整个系统的运行状态进行监控,采用三菱Q系列PLC控制器,并使用工业现场总线实现系统中实时和非实时数据的传输,具有高度可靠性和可维护性。安全设备采用门开关,作为机器人工作区域的安全防护,完全做到人机隔离,确保系统在自动运行中的人员安全。

该套设备的应用极大地提高了产品的质量稳定性,节省了大批人工,提高了企业的自动化水平,减少了企业的劳动力成本支出,提高了产品的市场竞争力。

(来源:金属加工在线)

下一篇:7类轴承 7类圆锥滚子轴承简介

手机扫描二维码分享本页

工控网APP下载安装

工控速派APP下载安装

| 评价: | 一般 | ||