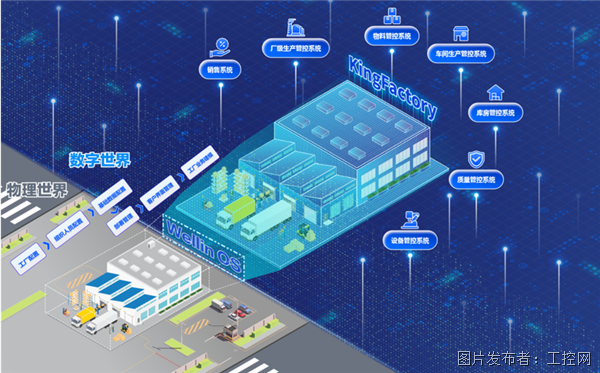

锂电池注液称重系统管控一体化案例分享

一、项目概况

某厂家是一家集研发和设计、生产与服务理念为一体的锂离子电池和超级电容器生产设备制造企业,其研发的圆柱锂离子电池全自动注液设备,可实现小方型铝壳电池电芯称重、注液过程的自动进行,但是缺乏一个对整个称重过程发生的数据进行记录、监控的系统,也无法随时对注液生产批次的质量进行查询的功能,因此,该设备需要添加一套称重监控系统,以对称重数据进行记录、监控,对注液生产的质量进行记录、查询,利用亚控开发的KingScada软件可对注液机称重过程所发生的过程数据进行监控,并配套使用亚控的工业库软件KingHistorian记录生产批次信息,可在系统中随时进行查询。

具体目标如下:

● 采集注液前称重重量、注液后称重重量、补液重量的数据,在注液机配套PC机上展示;

● 可人工输入注液重量上下限,系统自动对注液重量是否达标进行判断;

● 定时自动将注液生产的数据、批次信息以及系统判断信息记录。

二、项目实施

1、锂离子电池生产工艺的一般流程如下所示:

注液为非常重要的一道工序,必须要保证其注液量的精度。注液机即用于完成图1锂电池生产流程中的注液工序,锂离子电池全自动注液设备工作流程主要如下图所示:

![]()

2、注液机称重监控系统总体架构如下图所示:

整个系统为一个单机设备监控系统。注液机设备中有10-20个电子秤,全部连接于一个PLC上,使电子秤的数据全部集中于PLC中。通过网线将注液机PLC与注液机配套工控机相连,工控机上安装上位软件KingScada对注液机的数据进行采集。

3、注液机称重监控系统的注液称重过程监控界面如下图所示:

通过称重监控界面可以十分直观地、及时地了解到称重的整个过程数据信息:包括注液前称重、注液后称重及补液的状态信息;同时在软件中设置了称重过程数据自动存储至KingHistorian的机制,存储的数据包括称重时间(称重完成时刻)、电池号、批次、注液站、前称重重量、后称重重量、注液量、补液重量、注液质量判定结果等,实现了数据可追溯化、报表化。

使用这个系统辅助进行注液生产,生产过程更加直观,注液不良品可以及时得到反馈,一定程度上促进了生产效率,同时友好的人机界面有利于一线操作员工提升工作效率。

三、项目总结

1、项目亮点

● 注液称重是注液工序中重要的一环。以往注液机由人工手动记录各电子秤称重数据,然后人工套入公式计算注液是否合格。该方案采集电子秤数据并将判断注液质量的工作封装在上位软件中,极大地提高了生产效率,增加了准确度和自动化程度;

● 画面上展示前称重重量、后称重重量及补液重量,生动直观地表现出称重进度及补液结果;

● 自动将注液生产过程数据存入数据库,使得生产过程数据可追溯。

2、项目可推广性

该注液称重监控系统功能齐全,逻辑明确,对其它同类注液机厂家的设备配套项目有很大借鉴意义;同时注液为锂电池生产行业的一道重要工序,对其进行有效地监控和管理是其提高生产效率和生产质量的关键。

提交

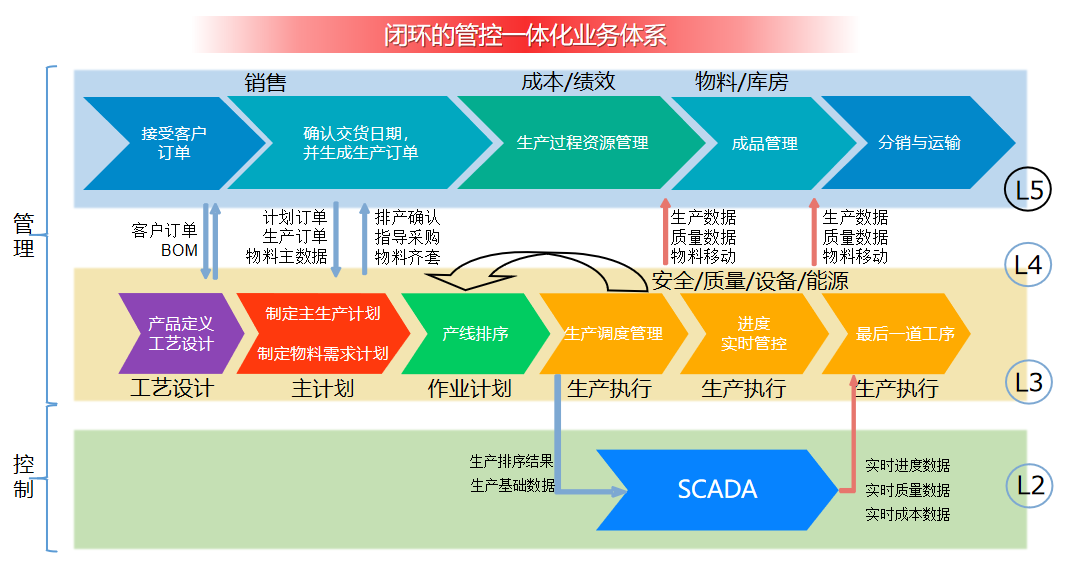

亚控全信创巨型SCADA监控平台KingSuperSCADA

平煤神马集团田庄选煤厂-基于KingMine的选煤厂管控一体化平台解决方案

亚控数字工厂管控平台KingFactory

贝特瑞锂电MOM生产管控解决方案

预告:5月30日KingWDMS水量调度开发平台介绍及案例分享线上研讨会

投诉建议

投诉建议