第7代“X系列”产业用1200V/2400A RC-IGBT模块

为满足IGBT模块小型化和高可靠性化的市场要求,富士电机开发了将IGBT和FWD单芯片化的RC-IGBT(Reverse-Conducting IGBT)。

将第7代“X系列”芯片技术及封装技术与RC-IGBT技术相结合,使第7代“X系列”产业用1200V RC-IGBT模块系列化,加入2400A后扩大了额定电流。

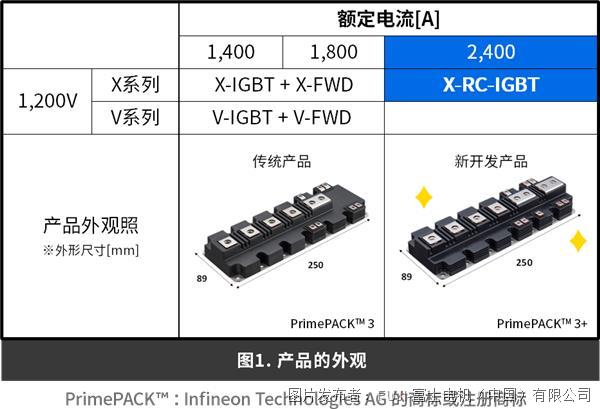

产品阵容

表1所示为此次新系列化的X系列RC-IGBT模块PrimePACK™ 3+的外观照片。

RC-IGBT模块封装尺寸与传统额定电流为1800A的X系列IGBT模块相同,实现了2400A的额定电流。

第7代“X 系列”产业用RC-IGBT模块

PrimePACK™ 3+的特性

关断损耗

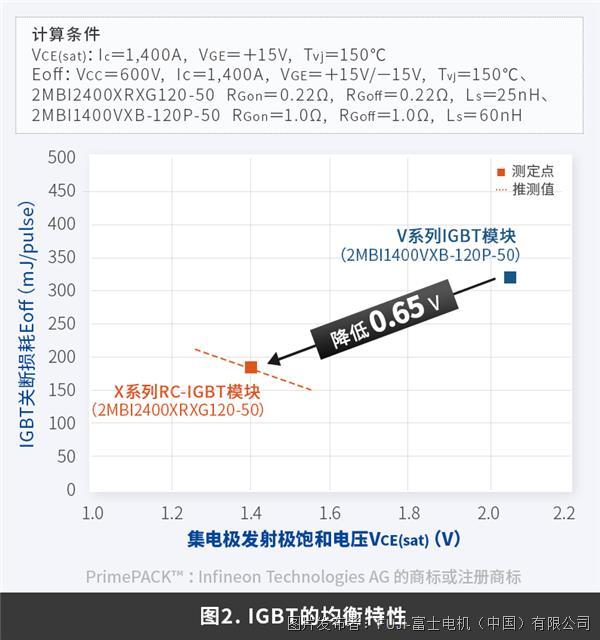

图2所示为X系列RC-IGBT模块的VCE(sat)与关断损耗的均衡特性。

X系列RC-IGBT模块与V系列IGBT模块相比,饱和电压降低0.65V,关断损耗降低42%,大幅改善了均衡特性。

由此,实现了高效化和高电流密度化。

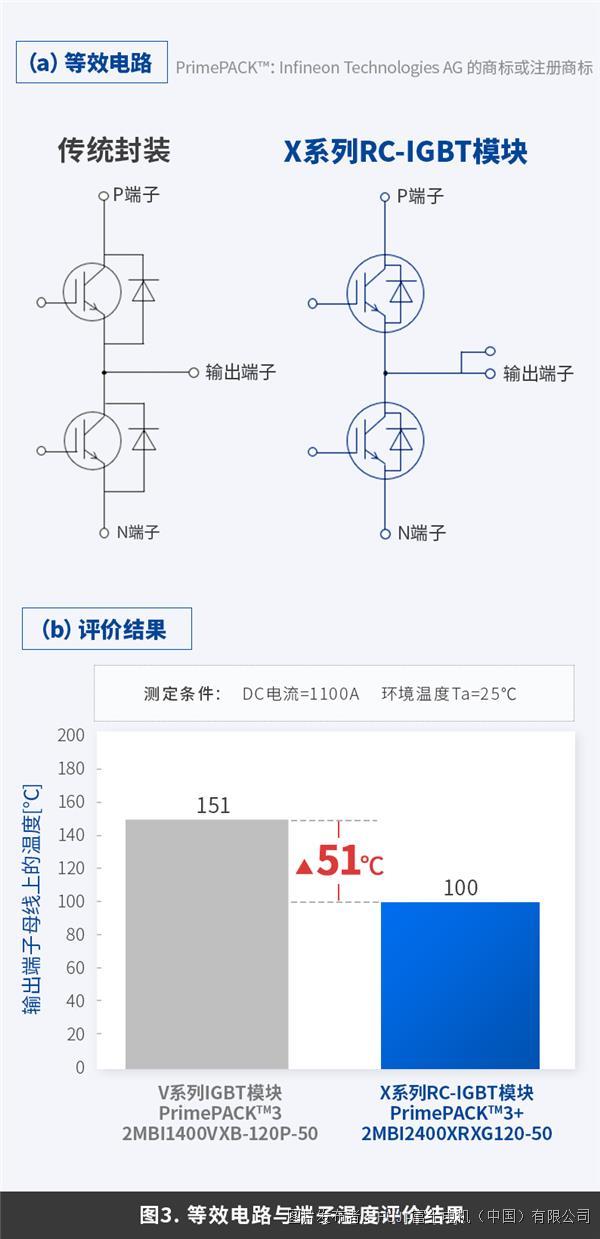

输出端子温度

图3所示为传统V系列IGBT模块与X系列RC-IGBT模块通电试验时输出端子温度的测量结果。

X系列RC-IGBT模块可在通电时降低每个端子的电流。

因此,与传统的V系列IGBT模块相比,1100A通电时的端子温度降低了51℃,可扩大额定电流。

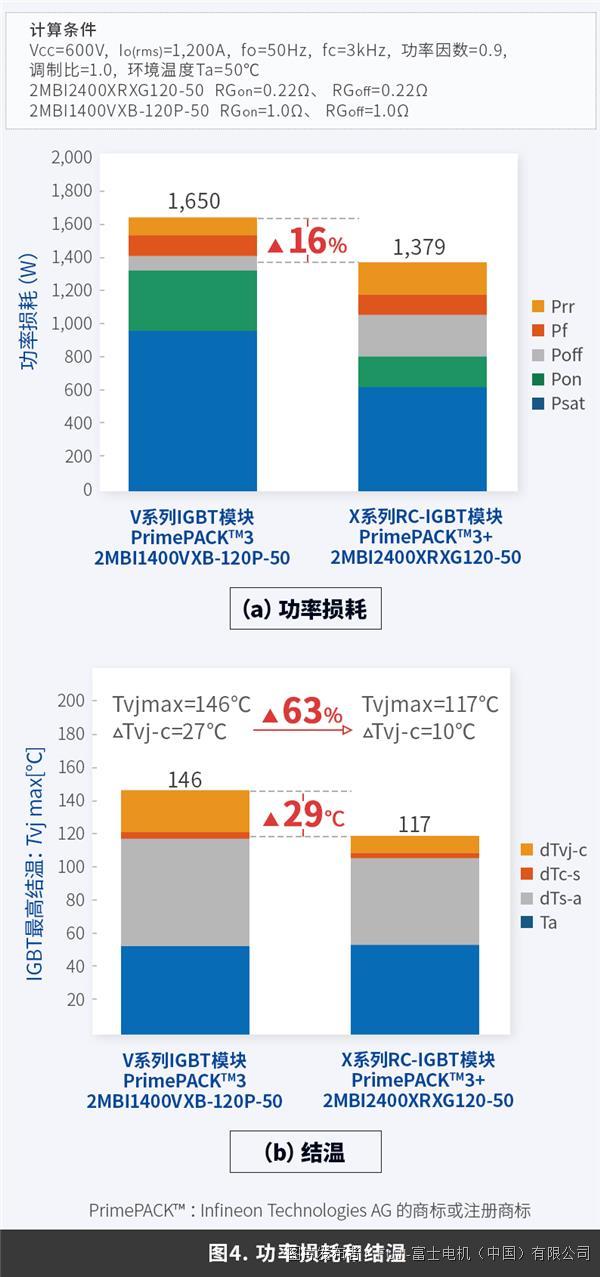

搭载变频器时的功率损耗和结温

图4所示为通过仿真求得的将传统V系列IGBT模块与X系列RC-IGBT模块搭载在电压型变频器上时的功率损耗、结温Tvj及结点-塑壳间温升Tvj-c的结果。

与V系列IGBT模块相比:

1、在相同条件下功率损耗减少了16%。

2、通过X系列的封装技术与RC-IGBT技术的结合,大幅降低了热阻,Tvj-c降低了17℃,从而使最高结温Tvj max降低了29℃。

功率循环耐量

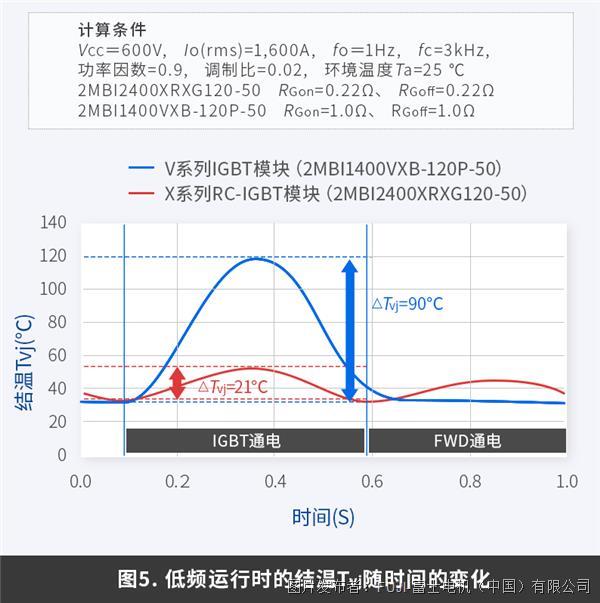

图5所示为电机加减速等变频器在低频下工作时Tvj的仿真结果。

在传统的IGBT+FWD结构中,IGBT及FWD分别反复进行发热及散热,1个周期中Tvj的最低温度与最高温度之差ΔTvj为90℃。

另一方面,在将IGBT和FWD区域进行了单芯片化的RC-IGBT中,元件内的IGBT区域和FWD区域交替发热。

因此,在RC-IGBT中,IGBT产生的热也会传递到FWD区域,而FWD产生的热也会传递到IGBT区域。因此与IGBT+FWD结构相比,散热面积得到了扩大,热阻下降,Tvj的温度变化减小至约1/4,1个周期的ΔTvj仅为21℃。

于是,对铝线接合部和硅芯片下焊锡接合部的热应力大幅缓和。

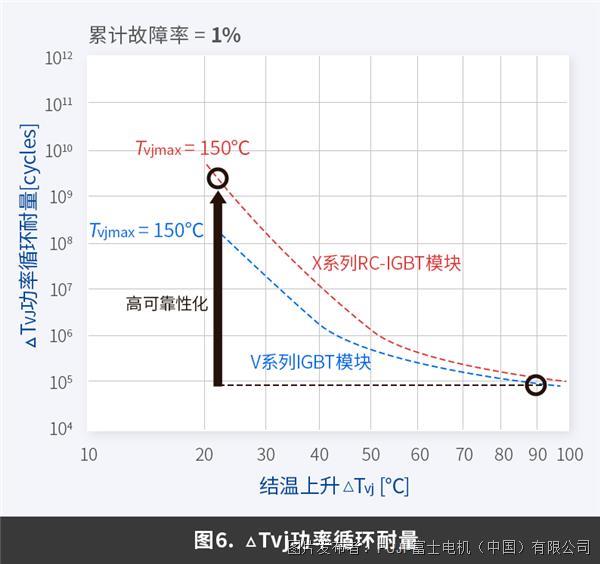

图6 所示为ΔTvj功率循环耐量与此次低频工作时的温升计算结果。

在X系列RC-IGBT模块中,因ΔTvj大幅降低,所以低频工作时的ΔTvj功率循环耐量从7×104cycles增加到4×109cycles,可靠性得到了极大提高。

另一方面,在与以往同等的功率循环耐量条件下使用时,有望实现高输出化。

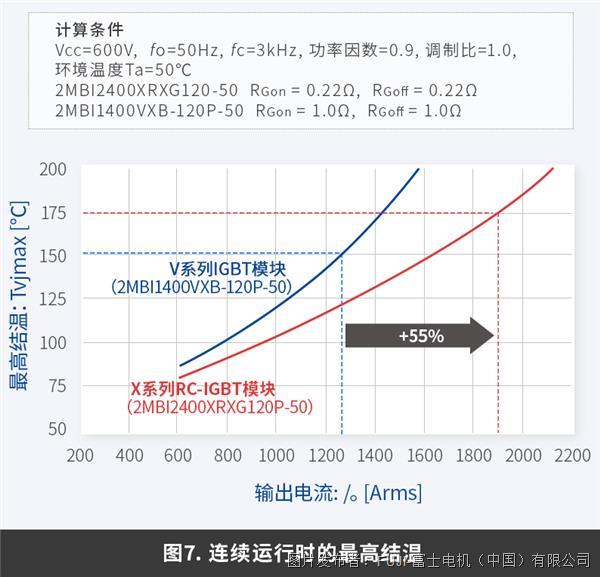

输出电流的提高

如图7所示,对连续工作进行仿真的结果表明,通过降低功率损耗和热阻以及连续工作时的最高结温可从V系列IGBT模块的150℃提高至X系列IGBT模块的175℃,可在同一封装的情况下将输出电流扩大55%。

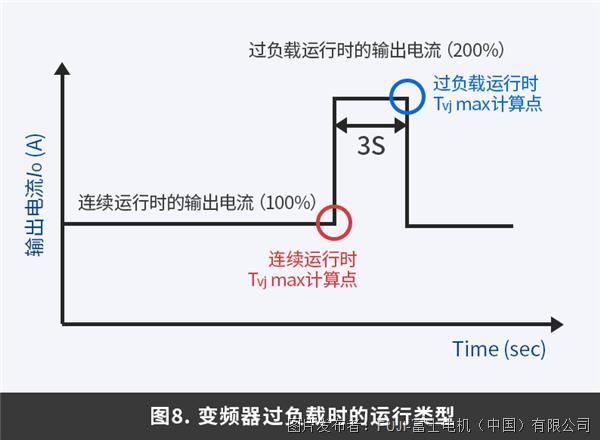

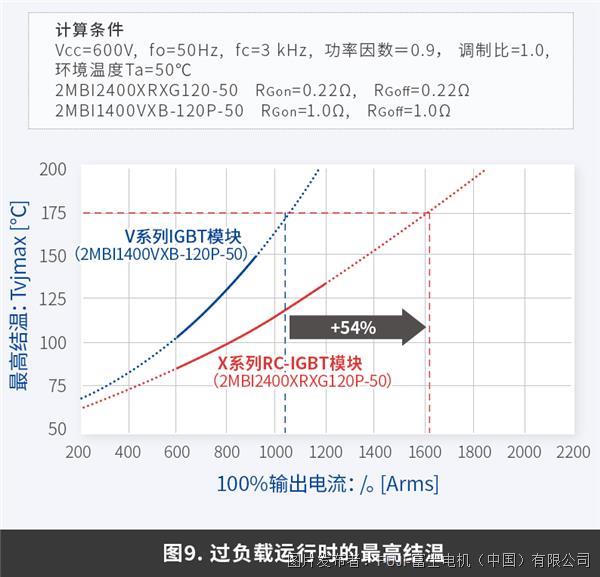

另外,如图8所示,仿真了变频器在额定输出电流的100%下连续工作后,以200%进行了3秒过载工作时的100%输出电流Io和Tvj max。

结果表明,如图9所示,通过使用X系列RC-IGBT模块,即使在过载工作中输出电流也能扩大54%。

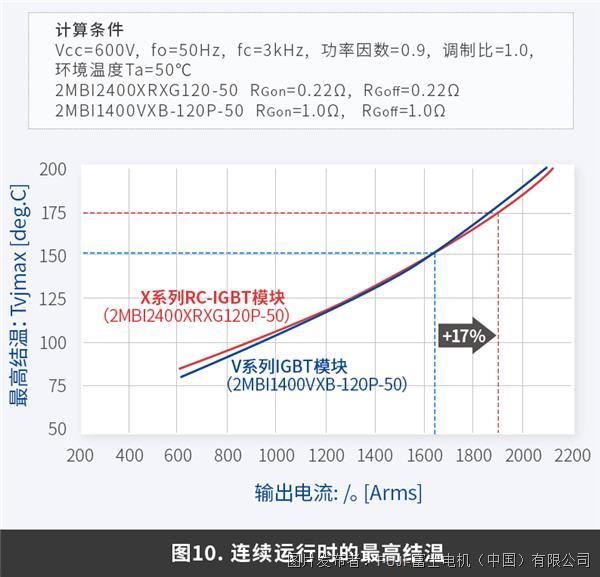

图10 所示为连续工作时的Io与Tvj max仿真结果。

需要并联2个1400AV系列IGBT模块时,可更换为1台2400AX系列RC-IGBT模块,不仅可扩大17%的输出电流,还可节省空间。

以上,对第7代“X系列”产业用1200V/2400A RC-IGBT模块进行了论述。

通过在电力转换装置上搭载该模块,实现了迄今为止难以实现的输出电流扩大结果,可进一步为电力转换装置的小型化、高效化、高可靠性化和低成本化做出贡献。

今后,富士电机仍将继续推进IGBT模块的技术革新,为实现安全放心且可持续发展的社会做出贡献。

Fuji Electric

扫码╳关注我们

微信号|fujielectric-cn

提交

富士电机荣获“2022年度运动控制领域用户满意品牌”奖项

你真的选对断路器了吗?

无碳社会,我们在建设

展会回顾 | 第二十届中国国际铸造博览会

【断路器基础篇】短路和短路接地是什么?

投诉建议

投诉建议