客户案例 | 德国产制动盘的可持续生产

汽车供应商Buderus Guss位于德国Breidenbach的工厂每年为乘用车生产约1500万个制动盘。这家欧洲市场领军企业在制造零部件时,使用的材料既包括工业废料,也包括从自身生产过程中回收的材料,从而为客户提供安全和可持续生产的产品。

在生产过程中,由ScanBox 4系进行自动化质量保证。紧凑型光学测量机每天最多可检验190个制动盘。如果发现偏差,它会生成测量数据,实时传送到生产部门,以便调整过程参数。

环境保护与成本效益齐头并进

Buderus Guss凭借其产品、工艺和技术,致力于实现可持续发展和高效利用资源的目标。环境保护是该公司行为准则中的坚定基石,其重要性不亚于制动盘的质量把控和成本效益经营。

工厂生产的每个制动盘都是可回收的。这些制动盘面向所有德国OEM和众多国际汽车制造商供货。为了满足如此大量的需求,每天需要熔化1000多吨液态铁。

▲Buderus Guss公司的产品满足了欧洲市场上20%的乘用车制动盘需求,为欧洲知名汽车制造商以及日本和韩国客户供货。

三班制生产中的质量控制

砂模铸造完成后,要对安全相关部件进行尺寸精度检验。Buderus Guss公司铸造部经理Steffen Sasse解释说:“就坚固性而言,最终的制动盘必须符合规范要求。”

一旦安装完成,制动盘仅允许出现轻微变形。制动盘在制动过程中会承受高应变和高达700摄氏度的高温,Buderus Guss公司生产的通风制动盘可将部件内部的热量通过通风管道排放到外部。并可通过预先设定公差来限制可能会出现的偏差,以及由偏差导致的质量损失。公差规定了允许值与实际标称值之间存在的偏差范围,范围外的制动盘被视为“不合格(NOK)”,因此不适合在未经任何后期处理的情况下使用。

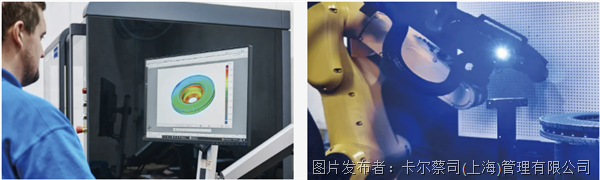

用于比较的数据是在三班制生产中使用ScanBox 4系光学测量机生成的。Buderus Guss公司的光学测量专员Marcel Nickel解释说:“借助ScanBox,我们能在短时间内对整个部件进行数字化处理,并在后续通过创建GD&T、生成截面或用彩色对比来确定各种图纸尺寸。”因此,精确和可追溯的测量结果可助力快速进行首件检验。

▲Buderus Guss公司的光学测量专员Marcel Nickel在ZEISS INSPECT软件中分析已经数字化的制动盘的GD&T公差

▲ScanBox 4系只需几分钟即可自动测量和检验制动盘和砂模

减少废品——提高质量

Marcel Nickel对ScanBox系统的易操作性尤其深信不疑——只需在直观的Kiosk界面按一下按钮,就能实现部件全数字化。计量学家对ScanBox系统非常满意:

“我们能够生产出尺寸如此精确的铸件,真令人欣喜。此外,生产过程中进行的检验也表明,我们的工艺是稳定的,几乎不会产生废品。”

提交

蔡司软件 | ZEISS INSPECT X-Ray全面把控药物包材质量

5,000道质量检测工序背后的「黑科技」了解一下

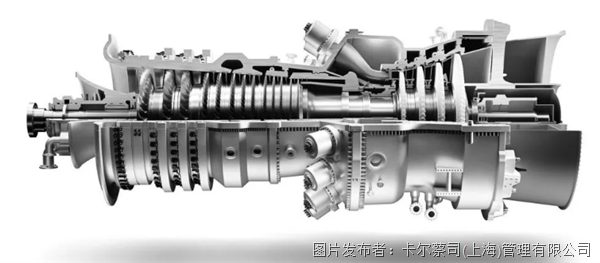

燃气与蒸汽轮机的可靠、可持续性能表现

叮!解锁质量保安如何守护数据中心 – AI服务器

ZEISS scatterControl-革新去散射伪影技术,迈向图像质量新纪元

投诉建议

投诉建议