挖掘数字化价值,构建未来新生态

2019年4月15~20日,第十六届中国国际机床展览会(CIMT2019)在北京正式揭开帷幕,西门子以“机床数字化制造——正当时!”为主题,展示了其持续升级的机床行业数字化企业解决方案,以及为机床制造商和机床用户挖掘数字化带来的巨大潜能。

西门子(中国)有限公司数字化工业集团运动控制部机床数控系统部总经理杨大汉先生向工控小编全面介绍了本次展会上西门子带来的机床数字化解决方案。整个展台按照机床用户和机床制造商两个维度进行布局,西门子希望借助数字化平台推进机床行业全价值链的数字化。机床制造商及用户可以借助西门子数字化平台,灵活使用本地数据处理和基于云的数据处理,实现数控系统与IT的集成,从而大幅提高生产灵活性与效率、缩减工程投入和产品上市时间,并通过数字化来巩固并扩展在全球市场中的竞争力。

值得一体的是,随着4月初西门子工业云平台MindSphere牵手阿里云落地中国后,西门子正在逐步推进MindSphere在中国的应用。在展会现场,就有数十台机床厂商的设备与西门子工业云平台MindSphere连接,实时采集并分析机床数据。

推动标准型数控市场数字化发展

随着数字化时代的到来,设备的综合使用率、开机状态、生产与经营管理数据将会越来越多的被用户提及和要求,如何更好的体验数字化技术带来的价值,成为了机床制造商与用户首要思考的问题。

在本次展会上,西门子便隆重推出了新一代Sinumerik 828数控系统的软硬件产品组合,深入推进标准型数控市场的数字化。西门子股份公司数字化工业集团运动控制部机床系统业务总经理Uwe-Armin Ruttkamp表示:“应用Sinumerik 828,可以大幅降低用户向数字化转型升级的门槛。”升级后的Sinumerik 828软硬件产品组合借助全面的数据接入,基于云的数据收集、分析与处理,强化的OPC UA通讯,系统侧对PC进行远程桌面控制等功能。

西门子股份公司数字化工业集团

运动控制部机床系统业务总经理Uwe-Armin Ruttkamp

在硬件方面,新一代的Sinumerik 828配备处理速度更快的控制器(PPU)、功能强化的15.6寸多点触控智能化操作面板、1GB带宽以太网接口、全新风冷型Simotics 1PH3伺服主轴电机、支持更高精度光学编码器的Simotics 1FK2全新伺服进给电机,以及设计更加紧凑的Sinamics S120 Combi集成一体式伺服驱动器。

Uwe-Armin Ruttkamp认为:“数字化企业或者数字化技术的发展最终只有一个目标,那就是提高竞争力。新一代的Sinumerik 828可以有效提高生产效率、加工质量、把控生产进度,甚至带来新的业务模式。市场是在不断变化的,用户都在寻求更高的生产效率、更快的切削速度及更高的加工精度。因此,我们也希望借助这款产品更好的帮助中国的终端用户和终端应用场景,使其更高效快速地进入数字化时代。”

数控系统与机器人的直接集成

近几年,工业机器人与数控机床集成应用发展很快,应用的形式也在不断扩展。在展会现场,西门子便展示了Sinumerik数控系统与柯马机器人的直接集成。借助Sinumerik Run MyRobot /Direct Control解决方案,西门子机床数控系统能够将机器人直接集成到生产环境中,利用Sinumerik数控系统来控制机器人,无需额外的机器人控制器便可让机器人完全集成到生产过程中,实现方便灵活的上下料、搬运,乃至直接加工。

用户可以在同一界面浏览报警和诊断信息,操作机器人和其他机床单元,对机器人进行数控G代码或者CAD/CAM编程,让数控机床和机器人的操作达到一体化,从而实现更高精度的加工工艺。

“西门子将数控平台与机器人直接集成,最大的好处是把数控系统的控制算法和编程环境与机器人运动的控制算法和编程环境合二为一,使得任何懂得机床操作人员都可以操作和控制该机器人,降低了技术使用难度。”Uwe-Armin Ruttkamp解释道。通过机器人与机床数控系统的直接集成,机器人可以获取所有可用的数控系统功能。除了传统的机床行业之外,数控系统直接集成机器人的解决方案还可以用在增材制造、激光加工和航空航天等领域。

创建机床制造全价值链数字化双胞胎

西门子能够借助其全面解决方案,在虚拟世界中对机床用户的实际工艺链进行仿真设计,创建机床制造全价值链数字化双胞胎,涵盖产品设计、生产规划、生产工程、生产制造和数字化服务。

提到“数字化双胞胎”,大家首先想到的一定是西门子。通过“数字化双胞胎”,将虚拟与现实世界完美融合在一起,能够帮助企业实现整个价值链的整合和数字化转型。对于机床行业来说,应用数字化双胞胎技术尤为重要,不仅可以使机床的调试生产过程大大的缩短,还可以让最终用户在未收到物理机床之前,使用虚拟机床进行设计验收。

通过数字化双胞胎,可以大大的提高用户的培训体验,以及最后的验收生产。用户可以在真正的机床未交付之前,就进行大量的培训,以及验证工作。Uwe-Armin Ruttkamp表示,在西门子应用数字化双胞胎技术,可以使得原来需要七个星期才能投运的机床,减少到两个星期。

Uwe-Armin Ruttkamp向媒体详细介绍了西门子数字化双胞胎包含的三个部分:

第一,产品的数字化双胞胎,西门子把产品跟产品的设计过程,用数字化双胞胎的方式展现,在生产产品之前,通过软件在强度力学特性、热力学特性、甚至导电性能、通风性能和刚度上进行三维设计。

第二,产线的数字化双胞胎,在生产过程中,将生产系统,包括机床、物流、人,还有各种复杂因素1:1地考虑进来,并将其放到计算机系统中运行分析预测。

第三,性能或绩效的数字化双胞胎。对工厂运行的各种各样的关键业务指标,通过数字化监控,实现连续数据记录。在此次基础上,对工厂的能效进行分析、优化,由此提高生产效率。

总的来说,数字化双胞胎技术在机床里的应用目的是让最终用户更早地介入。同时利用虚拟机床为用户提供一种全新的业务模式,例如早期培训和机床营销模式。

当下,全球制造业都面临着提高效率和灵活性,以及缩短产品上市周期等挑战。相信在西门子的引领下,会有越来越多的企业将数字化的愿景转化为现实,向工业4.0迈进!

提交

2024年斯凯孚创新峰会暨新产品发布会召开,以创新产品矩阵重构旋转

禹衡光学亮相北京机床展,以创新助力行业发展新篇章

从SCIMC架构到HyperRing技术,机器人控制技术的革新

汉威科技用智慧化手段为燃气厂站构筑安全防线

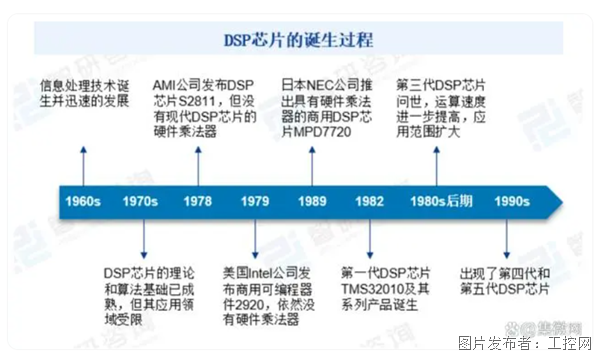

DSP应用市场的大蛋糕,国产厂商能吃下多少?

投诉建议

投诉建议