电装造物的碳中和之路

当下,碳达峰、碳中和已成为全球的共识。在2021年全国两会上,我国明确提出了“2030年前实现碳达峰、2060年前实现碳中和”的发展目标,并首次写入政府工作报告。作为工业生产大国,中国要实现碳中和,必须推动整个制造业全面升级,不断地进行技术变革和产业变革,才能真正做到节能减排,促进可持续社会的实现。

电装以2035年为目标,通过造物(生产制造)、移动出行产品、能源回收利用三个领域努力实现碳中和。其中,作为所有生产活动基础的造物无疑是重中之重。

电装的产品覆盖行驶、转弯、制动的硬件产品以及安全、环保相关的软件,需要将机械类、电子传感器类、控制类等多种多样的要素、技术进行融合。汽车零部件产品关乎承载生命行驶的汽车,必须确保高信赖性和高耐久性,同时,为了向世界各地的客户提供快速、舒适的产品服务,更需要高灵活性、高效率的生产。作为成立于1949年,拥有70多年制造经验的电装,从单体生产设备的研发开始,到生产线,再到自动生产线的制作,然后把生产线以工厂为单位进行展开,推广到全球各地的工厂生产中。

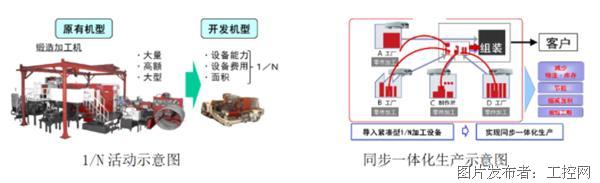

电装所定义的精益生产工厂着眼于未来工厂要素,通过日复一日的生产改善,整体提升水平,向着更高等级的技术水平推进,并不断反映到产品制造的革新中。产品制造革新的代表活动主要指1/N活动,就是以产品加工所需的最低需求为出发点,将原来的大型设备变为原有投入“N分之一”的设备。不但可以降低生产成本,还能提高生产效率,并减少CO2的排放。

此外,以往的生产方式是在各个工厂进行零部件加工,然后统一运输到一起进行总成组装,如此工厂之间就会产生物流运输环节从而增加成本和时间。而1/N设备的导入不仅将生产占地面积与空间大大缩小,同时还大大提高了设备之间的信息化传输,有效提升了整个工厂的运营效率。不仅能减少物流成本和库存空间,节约能源同时还可以缩减工期。

拥有了如此丰富的造物经验的电装又是如何在生产过程中实现碳中和的呢?首先,彻底实施工厂的节能减排活动,排除浪费。其次,确保可再生能源,达成外部采购能源的碳中和。简而言之,就是减少使用的能源和创造绿色的能源。

首先,介绍一下减少使用的能源的活动。

①生产损耗・浪费趋零化,即通过生产设备的联动停止化,在非生产时间段自动停止,进行节能。

②超节能设备开发,即通过设备小型化,彻底排除材料・体积・搬运・在库浪费。

设备小型化效果示意图

③省能源工艺方法开发,即从产品设计阶段开始考量,到材料・工艺方法・推进各个方面的根本性变革。

通过以上的减少使用能源活动,长久以来电装中国集团每年以5%以上幅度减少碳排放,同时电装积极把先进的生产模式和经验向客户和供应商进行推广,致力于全产业链的节能减排。

另外,创造绿色的能源也必不可少。

①导入太阳能发电

太阳能具有清洁、可再生的优点,电装中国多家工厂正在积极探讨铺设太阳能板以利用可再生能源。

②开发创能技术

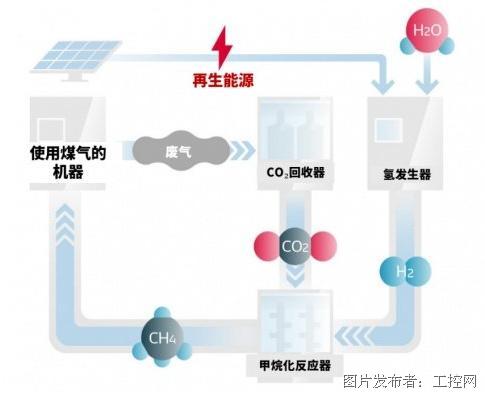

2021年,电装总部在日本安城制作所建设了回收二氧化碳并进行循环利用的CO2循环设施。可以回收从使用煤气的机器里所排放出的二氧化碳,和从利用电力再生能源所生成的氢气合成甲烷并作为能量源进行再利用。CO2循环设备不仅可以导入到电装的生产设备当中,还可以为全球多种制造工业实现碳中和做出贡献

CO2循环设施工作原理

今后,电装会继续努力减少生产当中排放出的CO2,并通过普及移动产品和对大气中CO2的回收和再利用,为中国双碳目标的落地,以及可持续发展社会的实现做出贡献。

电装公司介绍

电装是世界先进的汽车零部件生产厂家之一。在美国《财富》杂志发布的2021年世界500强企业中排名第244名。如今,电装在全球30多个国家和地区拥有约200家关联公司,集团员工数约17万人。作为电装在中国的统括公司——电装(中国)投资有限公司,成立于2003年,目前在国内设有生产公司、销售公司以及软件开发公司等共计30多家关联企业,员工约17000人,建立了完善的销售、售后服务和生产供应体制。

提交

2024年斯凯孚创新峰会暨新产品发布会召开,以创新产品矩阵重构旋转

禹衡光学亮相北京机床展,以创新助力行业发展新篇章

从SCIMC架构到HyperRing技术,机器人控制技术的革新

汉威科技用智慧化手段为燃气厂站构筑安全防线

DSP应用市场的大蛋糕,国产厂商能吃下多少?

投诉建议

投诉建议