如何实现机械零部件智能高质量加工?

机械零部件是所有产品的基础,相当于房屋的地基,零部件的加工质量和效率最终会影响产品的质量和交货周期。

随着我国制造业的不断发展,各种产品零部件加工的工艺已趋近成熟,但除了个别企业,大部分中小企业在加工精度、标准化、智能化方面依然有很大的提升空间(以下讨论不分行业(航空、汽车......),具有普遍性。

关于机械零部件生产调度管理的智能化和自动化,各行业不仅有充分的讨论,也有相对比较成熟的管理工具予以支撑;但忽略了最基础的机械加工环节的智能化与标准化。

最终发现,整个生产的规划与实际生产脱节,生产调度管理的智能化和自动化,最后沦为一个“看板”,指导现实生产的意义消于无形。

以下内容主要从零部件的实际加工(钻、铣等)方面进行论述,阐明编程、加工环节标准化、智能化、自动化的重要性。

数控编程环节的标准化与智能化

谈到数控编程智能化,往往与“一键编程”等价起来,这是一个很大的误区,“一键编程/自动编程”实际只是智能编程的"副产品",是智能编程的一个体现。

数控编程实际上包含了零部件加工的所有要素,是零部件加工非常关键的一节,在此环节需要了解所有加工要素:

产品情况、精度要求、机床情况、刀具情况、加工工艺、装夹要求、预估加工用时等。

大部分企业中,最终零部件加工的质量和效率如何,完全取决于具体的“编程员/工艺员(有些企业编程员和工艺员二合一)”的个人水准,编程员个人“素质”会严重影响零部件加工的效率和质量,不同的人输出的数控程序良莠不齐,企业的产品质量和制造效率存在较大的波动性。

在企业管理中,对每个“编程员”责备求全,要求每个人对上述加工环节的所有要素都完整、深入了解。

掌握难度太大:能对这些加工要素全面掌握的一定是少数,如何让“少数带动多数”,成为是否能够实现高质量稳定编程、加工的关键。

为了实现上述“少数带动多数”的目的,大部分企业的做法有两种:

传统的“传帮带”,完全依靠“老师/师父”的传授方法、水平,以及“学生/徒弟”的主动性和领悟能力。

这种方法无法避免培训/传带周期长,人员素养参差不齐的问题,企业的加工水平及质量可能随着部分员工的变动随之波动,无法稳定、健康的长期发展。

基于现有的CAD/CAM系统,进行针对性的二次开发。

采用这种方法,能够比较好地将企业现有加工和制造经验集成到二次开发的外挂工具中,实现一定程度上的标准化,后续新人的培训也比较容易,并能实现比较高程度的“自动/一键”编程,但存在以下缺陷和隐患:

● 主体CAD/CAM软件升级,二次开发的外挂工具往往存在一定“版本兼容”问题,无法在新版本软件上使用。

为了使用主体软件的新功能,同时又在另一方面保持编程的“自动化”,不得不在旧版本和新版本间来回切换,造成软件版本管理混乱,增加了使用和管理的复杂度;

● 对于大部分中小企业,二次开发往往都是委托第三方的小公司/个人进行处理,开发出来的工具/外挂针对主体软件新版本的“升级”往往不可控。

一是需要额外的费用,二是之前提供二次开发服务的公司/个人可能不再提供服务(既有专业的加工知识,又有资深的软件开发能力的人有限)。

● 二次开发的工具/外挂灵活性不足,客户产品的工艺不可能一成不变,可能会随着加工经验的不断积累进行改进,而外挂工具不能随着客户产品加工策略/工艺的持续改进自行修改。

● 二次开发的外挂工具扩展性比较差,客户的产品种类会逐渐发生变化,几何特征不断变化,外挂工具基本上是针对特定工件、特定特征。生产企业无法自行扩展,受制于人。

制造工艺和加工参数,作为制造企业的“核心科技”,必须能够自我优化、自我扩充、不断积累,才能持续实现标准化、数字化、智能化。

以当前制造业所谓的“标杆” 国家——日本和德国作为对比,仅看编程速度、效率,国内同行丝毫不差,甚至远远超过德国和日本的企业水平,但为什么最终的产品质量和加工效率仍然有较大提升空间?

区别在于日本和德国的企业都有比较好的工艺数字化积累手段,实现切削经验、工艺经验的不断积累和优化,形成了“制造知识库”,“后人”都在基于“前辈”的宝贵经验工作,这些制造经验随着时间不断积累和优化,最终沉淀为企业的“核心科技”。

反观国内,大部分企业的数字化重心往往放在ERP/PLM/PDM/MES等纯管理系统方面,对于最终的加工环节仅下达一个生产任务,只需要所谓的“结果”,而忽视实现的“手段”。

造成的后果就是,每个编程人员都忙于埋头完成任务,为了尽快拿出“结果”,各种CAM软件使用极其熟练,但每个人输出的“结果”质量不一,稳定性不高,很可能因为一个小疏忽,造成产品质量问题。

为了提高编程和加工环节的标准化输出水平,必须采用数字化手段将“前人”的宝贵经验积累下来。

作为“数据库”直接在CAM环境中予以集成,尽量减少编程/工艺人员的“低水平重复”工作,使得编程/工艺人员有较多的时间基于前人的结果根据实际情况,不断优化产品的加工工艺。

Tebis作为一个CAD/CAM/CAQ一体化智能制造云平台,原生支持生产企业自主建立各种刀具库、特征库、工艺库等,无需二次开发,智能制造零代码实施。

企业根据自身情况不断积累和优化切削、加工工艺,实现编程结果的一致性、加工质量的稳定性,降低编程工作人员的低水平重复劳动强度,促进企业产品质量稳定发展。

Tebis产品结构:

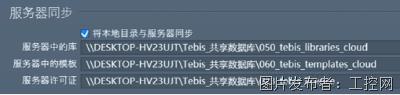

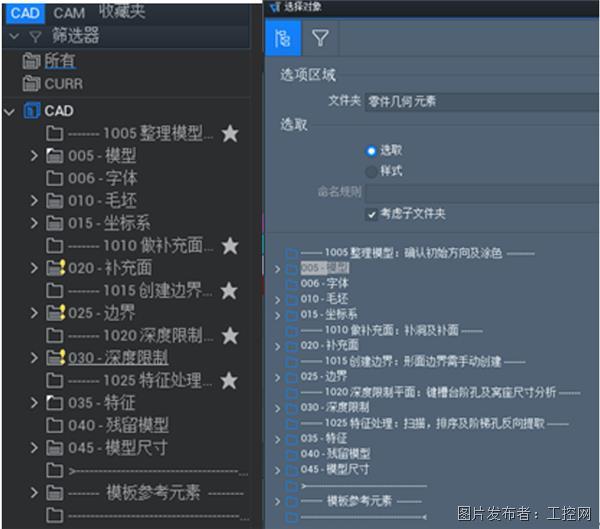

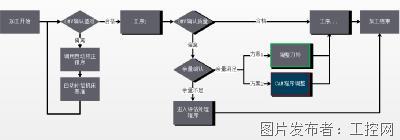

如下图所示,Tebis在启动时,第一步完成的动作是将服务器上的最新库文件同步到本机客户端,这样可以确保所有人使用最新的数据进行编程工作,保证所有人员编程输出结果一致性。

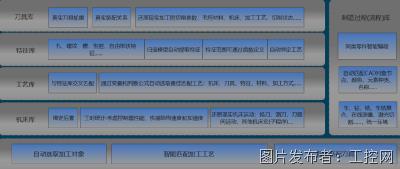

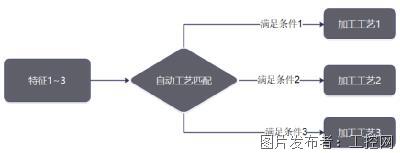

整个数据库的工作原理如下图所示:

通过Tebis 流程模板,智能提取来自刀具的切削数据,绑定特征并智能选刀、智能匹配特征工艺,简化编程过程的繁琐重复步骤,消除了大量选择加工策略,不断输入切宽、切深、转速、进给等加工参数的枯燥过程。

降低了人员操作可能引发的失误,提高NC程序输出的标准化水平,程序和加工质量的稳定性可以得到保证。

部分数据库:

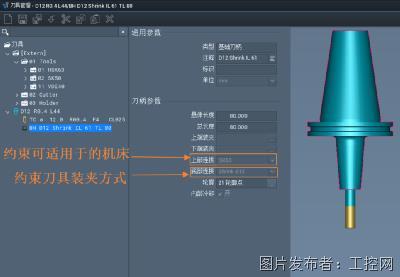

Tebis 刀具库采用数字孪生理念,集成了真实加工过程中所有需要的要素。

采用真实刀具组装以及刀具与机床映射关系,并支持与现场刀具库管理系统通信,利于现场刀具管理。

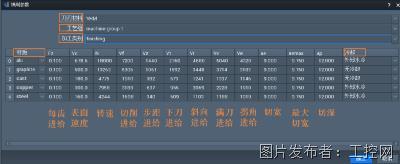

还原现场切削环境,针对不同机床、不同毛坯材料、不同加工方式、不同冷却方式等,建立切削参数矩阵,大幅简化后续编程过程中各种切削参数的输入环节,降低出错概率。

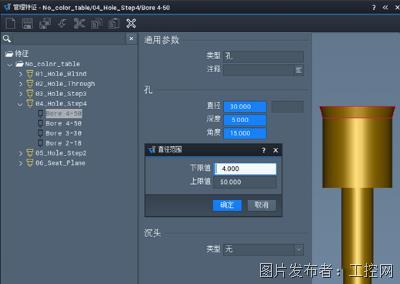

特征库可自定义常用特征范围,这样就可以在特征扫描阶段发现不符合企业规范的设计元素,辅助实现DFM(可制造性设计)。

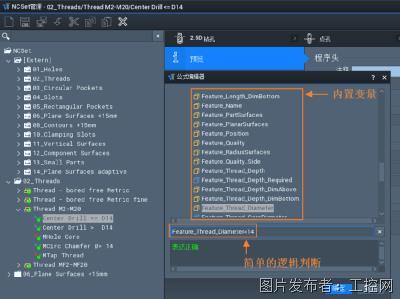

特征工艺库扫描时可智能匹配适用的加工工艺(Tebis NC Set,仅需要借助Tebis 内置变量,进行简单逻辑判断即可实现,无需使用专业的编程语言比如C#进行大量编码),实现特征智能自动编程。

流程库支持CAM编程元素与CAD对象节点的绑定(CAD对象节点中包含毛坯、被加工元素、边界、特征......),可实现按颜色、元素类型、名称等智能选取所需元素,实现同类型零部件编程的智能自动化。

Tebis 智能编程基于各种库进行工作,日常工作得到简化和标准化,编程部门的重点将转换为新工艺开发和库的维护。

现场加工的智能化与自动化

准确的工时预估,促进现场制造管理智能化落地

目前大部分企业的MES/APS基本沦落为“数字化看板”,无法起到很好的生产调度作用,一个非常重要的原因是编程环节不能给出比较接近现场实际的加工用时,只要有一个产品的工时预估与实际加工相去甚远,就会完全打乱生产节拍。

造成这种现象的根本在于大部分CAM软件在计算程序加工时间时,没有考虑到实际机床的加减速以及机床对NC程序的处理能力。

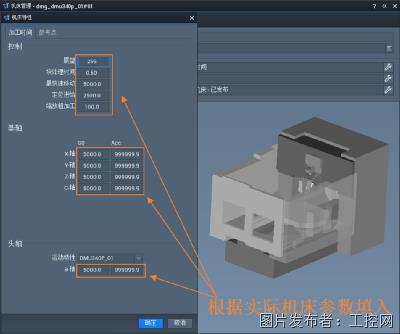

改变这种情况,需要面向机床的智能CAM编程,在编程时就带入数字孪生镜像技术(虚拟机床),软件在计算程序时智能考虑机床的实际结构以及加减速性能、控制器NC代码处理性能,这样最终CAM软件给出的工时预估就非常准确,Tebis 在这方面走在了主流CAM软件的前列。

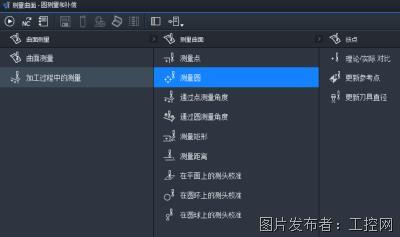

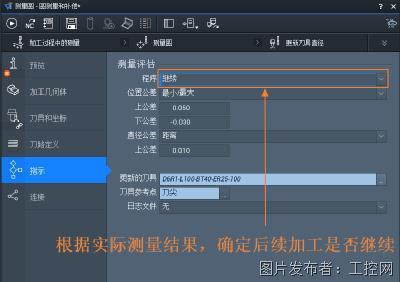

加工检测一体化,提升现场加工智能自动化水平

编程时将加工程序和OMV在机检测程序在统一的界面下进行集成,生成混合的NC程序,充分发挥机床功能,尽量减少生产节拍的中断,避免工件在不同工位之间的来回运转,并加入余量智能判断机制,提高现场加工智能自动化程度。

Tebis作为一个CAD/CAM/CAQ(OMV)多合一智能制造平台,集成了在机测量的智能自动补偿功能。

可根据加工结果智能补偿刀具直径、长度,实现“自适应”加工,提高现场加工的智能自动化水平。

机械零部件作为最终产品的“地基”十分重要,“上层建筑(产品)”是否牢固,“地基(零部件)”有无可替代的作用。

在“打地基”的过程中,不断提高标准化、智能化、自动化的应用水平,促进最终产品质量的稳定性和制造效率,推动企业制造水平不断积累和提高,使得企业能够长远健康发展。

了解更多Tebis 精彩,请扫描下方二维码:

提交

禹衡光学亮相北京机床展,以创新助力行业发展新篇章

从SCIMC架构到HyperRing技术,机器人控制技术的革新

汉威科技用智慧化手段为燃气厂站构筑安全防线

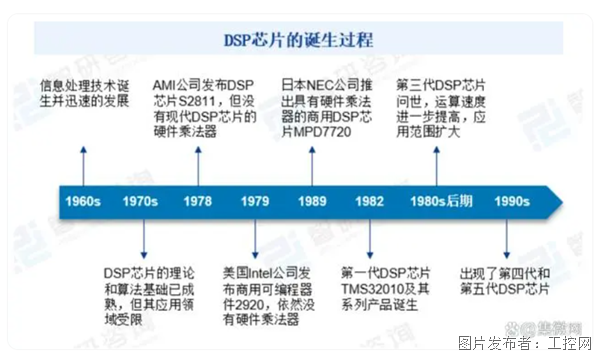

DSP应用市场的大蛋糕,国产厂商能吃下多少?

智能工控+存储-星火存储打造智慧存储,助力产业创新

投诉建议

投诉建议