探寻电驱系统逆变器/铸铝转子内部结构的秘密,有它就够了!

在上一篇《有了它,轻松拿捏电驱系统逆变器“制造”》(点击查看)文章中,介绍了逆变器生产过程中清洁度控制和检测方法以及逆变器元器件在组装中的非接触式检测两方面的内容。除此以外,蔡司的无损检测技术在全球也是遥遥领先。

该技术除了应用到逆变器的生产制造过程中,还大量应用于异步电机铸铝转子的铸铝质量检测。

一、逆变器装配完成后的内部结构无损检测

1、接插件对插后的无损检测

新能源汽车逆变器的内部结构复杂。PCBA之间的连接通常会涉及到非目视对接以及盲插。内部模块化的逆变器产品一旦装配完成,就无法确认模块内部结构的组装状态。

现阶段,电控企业采取的是通过线下电性能测试来确认模块的功能完善性。EOL电性能测试,只能保证逆变器产品在下线时的功能是否满足要求,却无法保证元器件接触状态是否可靠,依旧可能会存在虚接、错位的风险。

逆变器装配后主要的失效模式有如下情况:

首先,在生产过程中,由于尺寸公差的累加,或者PCBA贴片焊误差,或者PCBA装配后产生形变等一系列生产工艺的变化,都可能让接插件匹配偏离设计,而导致电气连接失效。

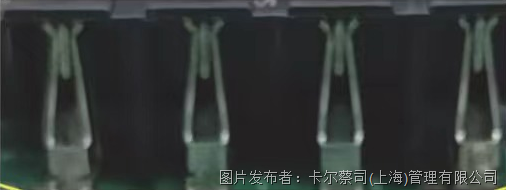

如下图中,大电流铜排的公端贴在一块PCBA上,母端贴在另一块PCBA上,再通过盲插将PCBA之间连接起来。这时,所有的接插状态被遮挡,通过常规检测手段无法探测公端和母端之间是否实现了合格的连接。

▲图1大电流铜排的公母端连接,图片来源:蔡司

其次,在焊接时,可能会出现贴片位置不准、盲插插歪了(或者没插上)、插的外力太大,导致母端被撑大等等,以至于公母端接触不良,就可能导致大电流状态下,因铜排接触不良而温度上升。如果工作温度持续超过限定的工作温度,逆变器内部零部件就可能产生失效。

而EOL下线电性能测试,难以发现接触不良这类物理性质的问题,无法覆盖上述相关失效,从而影响产品可靠性。

此外,多合一控制器 PCBA的数量变多,连接端口更多,存在的风险也更高。

为避免以上情况,逆变器组装产线中需要增加逆变器下线后对内部元器件接触状态的无损检测。

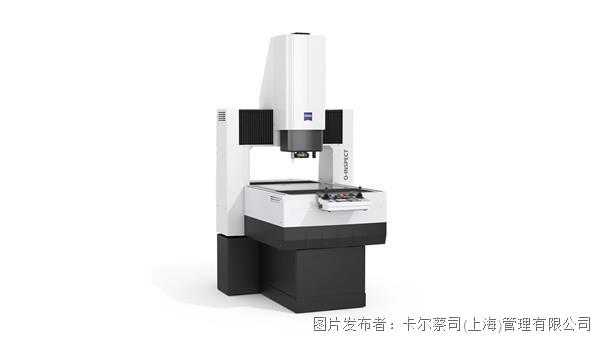

▲图2蔡司ZEISS METROTOM 1500高精度工业CT,图片来源: 蔡司

▲图3逆变器下线后对内部元器件接触状态的无损检测,图片来源: 蔡司

▲图4使用工业CT技术无损检测内部电连接,图片来源: 蔡司

蔡司工业CT的解决方案中,不仅可以根据X-RAY的探伤原理将不同原材料的结构件区分开来,更可以使用测量型CT,在做3D探伤的同时,对复杂结构直接进行尺寸测量,从而减少检测工时,同时又避免了因为频繁调整测量基准而带来的尺寸偏差。

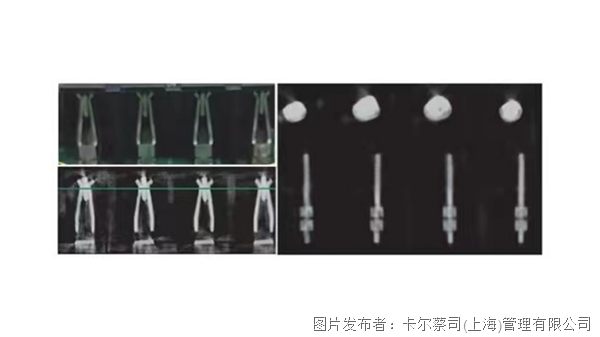

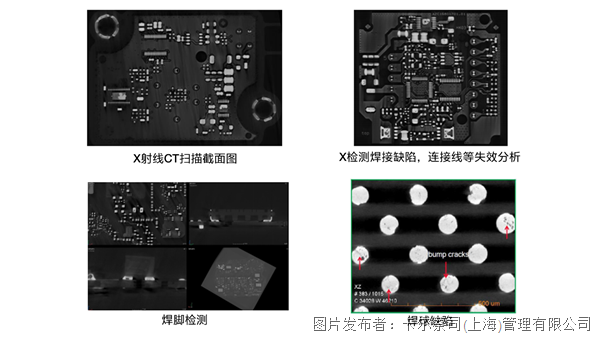

2、PCBA电路板、走线、锡焊质量检测

2D X-RAY在逆变器及各个子零件的生产过程中,作为一个探伤检测设备并不少见。但是,随着产品工艺越发复杂,结构越来越繁琐,2D的探伤逐渐无法完全覆盖现在的重要失效模型。故而3D工业CT技术也逐渐被引入产线生产过程中。尤其是断层扫描技术对探测逆变器内部复杂的连接结构有着先天的优势。

▲图5PCBA CT扫描检测,图片来源:蔡司

集成电路板组装后可能会出现装配缺陷。无损检测可对PCBA板的焊球质量、焊锡缺陷、连接线短路、元器件缺失等进行检测。半导体逻辑器件检测中,有多种材料需要达到很好的衬度,便于区别。同时在失效检查中,需要进行无损检测,避免结构破坏。

蔡司的高分辨率和高精度工业CT可以获取完整的PCB图像,通过重构清晰的三维模型,了解内部缺陷和连接情况;通过高级复合材料伪影缩减(AMMAR),清晰的区分出定位销和塑料;可一次性扫描多样件,通过多样件拆分功能,自动分割成单独体积。

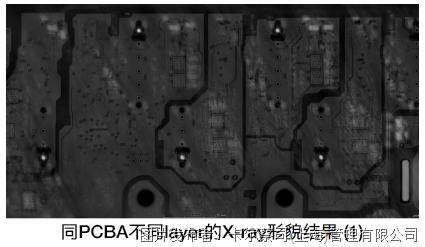

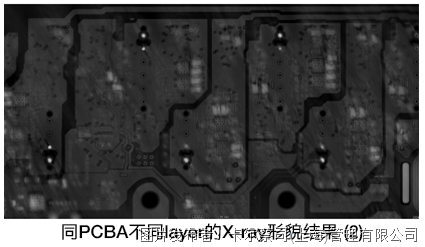

▲图6PCBA板不同层电路质量CT扫描检测,图片来源:蔡司

蔡司的高分辨率和高精度工业CT可无损检测PCB内部走线状态,并进行截面分析;元器件焊接后,通过重构清晰的三维模型,了解内部缺陷和连接情况。对每层layer的状态进行确认。

3、PCBA上贴片质量检测

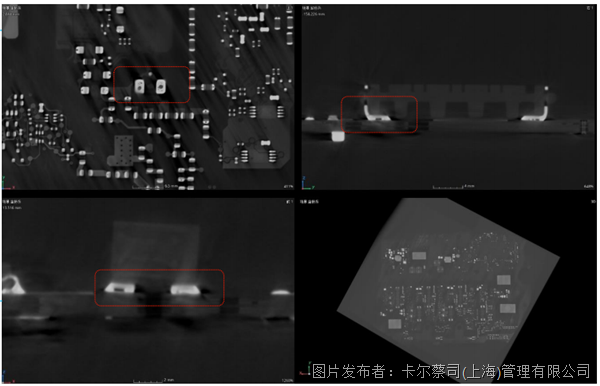

蔡司的高分辨率和高精度工业CT可以对PCBA上的贴片进行多角度扫描,并进行观测。可以快速准确的确认失效元器件的位置和尺寸。

▲图7PCBA板贴片元器件CT扫描检测,图片来源:蔡司

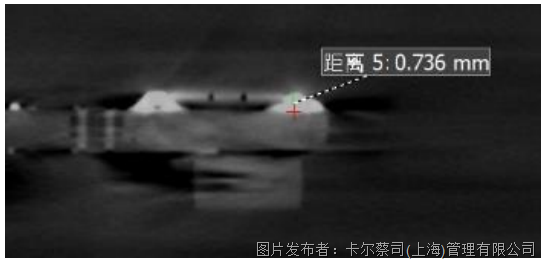

上图中的红色框内为有缺陷的元器件,失效点可以通过测量相关数据信息,供工程师进行判断。

▲图8PCBA板贴片元器件CT扫描测量数据,图片来源:蔡司

二、异步电机铸铝转子内部缺陷检测

随着高性能电四驱的出现,因异步感应电机的零扭损耗要比永磁同步小,而且两驱变四驱时切换速度快,驾驶感受(NVH)比永磁+断开机构要好,因此异步感应电机已大规模应用于电四驱车辆,尤其是低成本的铸铝转子异步机。

铸铝转子中需要铸造的部分是鼠笼和两侧短路端环,但如果工艺过程控制不当,铸造部分内部会产生气孔、夹渣、裂纹等缺陷。

转子是要高速旋转的,如果铸铝鼠笼或短路端环存在铸造缺陷,且超出标准范围,转子在运行过程中,端环部分就会出现变形、断裂等失效。因此,异步电机对铸铝质量有着很高的技术要求,也就催生了异步机铸铝质量检查的要求。

异步机转子在铸造过程中,从涂层蒸发的气体渗透在熔融金属中,在铸件的表面或内部形成气孔。如果铸铝合金液体中的气体含量过高,则在固化过程中也会形成气孔。

在铸造铝合金凝固过程中,由于温度逐渐降低,金属体积逐渐减小的过程中会产生缩孔。或者无法完全充满铸造腔体,产生缺料。加热过程中,由于厚度不均匀或局部过热,铸件在某个位置缓慢固化,当铸件表面凹入时,体积缩小,产生缩孔。

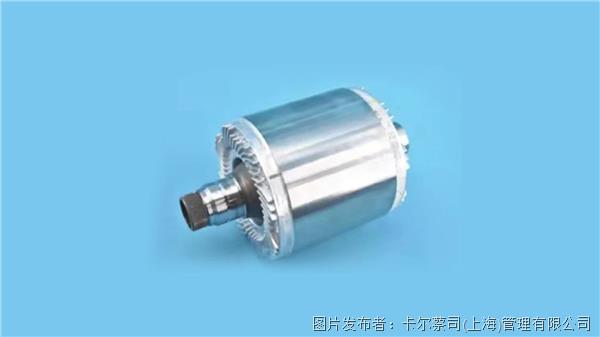

▲图9奥迪e-tron的铸铝转子,图片来源: 奥迪

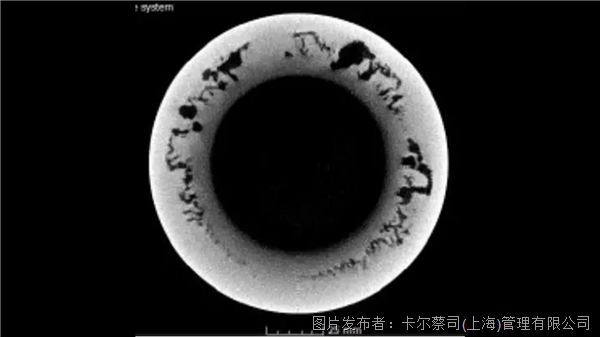

▲图10铸铝转子短路端环缺陷检测,图片来源:蔡司

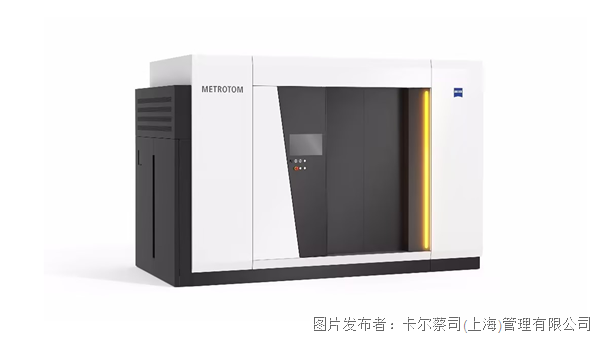

蔡司高精度工业CT,通过大功率射线穿透查看铸铝转子内部质量情况,可用于测试转子短路端环中孔隙的大小和数量,然后通过ZEISS软件对记录的3D数据进行孔隙度的分析和分类。落地仓门便于上下料,具有测量范围大,长时间工作,性能稳定可靠等特点。

三、结语

当前电驱市场竞争激烈,尤其是在成本方面,研发工程师们需要不断改进生产工艺模式新技术能够量产落地,也需要不断提升良品率,来保障成本不会大幅度攀升。

此时,电机电控企业的质量控制能力成为胜出的关键要素。需要企业对电机电控产品设计效果、装配尺寸以及制造缺陷等能够清晰掌握,及时发现瑕疵,并在每一步的质量控制上都做到更好。

在电控的研发和生产中,通过光镜和电镜联用技术,对金属异物进行采样分析来实现更佳清洁度检测。通过在产线上安装和设置三维光学测量设备来实现对高接触敏感度元器件来料的无接触式检测,通过CT技术探测逆变器内部复杂的连接结构来发现产品装配完成后的虚接、错位的风险。通过CT铸铝转子的内部缺陷,对开发和生产出高性能和低成本的电机电控产品至关重要。

正所谓“工欲善其事,必先利其器”,更优秀的电驱产品离不开更高效有力的检测工具。蔡司正在积极地探索检测与成像技术,发掘自身的百年积淀,为电驱的性能提升和成本优化,提供着更加“趁手的工具”,为行业发展发挥着更大的促进势能。

提交

智能聚焦|电子行业质量保证

设备更新指南|蔡司医疗行业质量解决方案助力医疗装备更新改造

蔡司“质”敬明天线上峰会收官,为五大行业高质量发展蓄力

点亮梦想之光 | 杭州站科普盛宴,邀你共赴光学奇旅!

光学测量技术知多少 | 摄影测量技术

投诉建议

投诉建议