设计仿真 | Actran助力富士康优化扬声器设计

扬声器在我们生活中无处不在,是发声产品的重要组成部分。它的工作原理是使用驱动单元将电信号转化为声信号,这其中产生了一个类似活塞的运动来驱动振膜,最后振膜驱动空气产生声音。工作原理虽然简单,但它们实际上是复杂的装置。

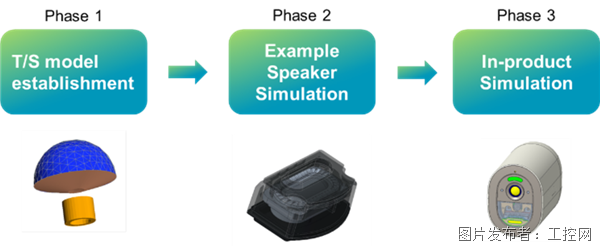

为了制造声音,需要几个不同的组件,如磁极、声线圈、挡板、隔膜、防尘罩和框架等一起工作,以提供各种尺寸的动听的声音,并作为众多产品的一部分。仿真所有装置系统虽然是可能的,但成本过于昂贵。目前,有一些模型可以使用一些方法在保持准确性的同时提供更好性能。富士康工程师希望验证这种方法,即利用Thiele-Small参数,逐步验证扬声器模型,从简单模型到成品。

Thiele-Small参数是描述驱动系统性能的一系列可测量的属性,包括电磁参数和机械参数。简化模型由这七个参数和线圈和振膜的实体模型组成。然而,该模型的所需条件是线性性能和线圈的一维运动,物体的运动在高频时中会表现出非线性,导致该模型在高频时的响应不准确。Thiele-Small模型可以在Actran中轻松创建,并且它们的集成允许工程师利用其他类型的建模,例如多孔材料,穿孔板等。

图1 验证和模拟扬声器的过程

PART01

建立模型(以及振动)

对于简单的模型,富士康的工程师首先建立了一个2D实体模型,与Thiele-Small模型进行比较,然后用这个模型创建一个3D参考模型。最后,他们添加了一个腔体来构建一个简化的扬声器设置。

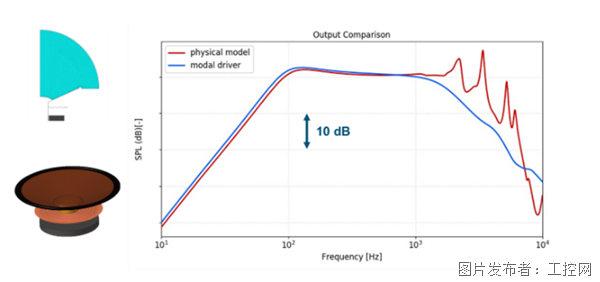

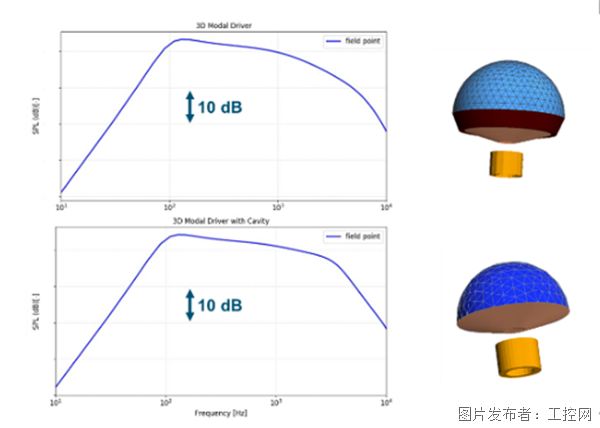

图2 扬声器的验证 上图:2D实体模型vs. 3D Thiele-Small模型。下图:带腔和不带腔的三维参考模型

我们首先对2D模型和Thiele-Small模型进行了比较,发现它们在1000 Hz之前非常吻合,但Thiele-Small模型总体上更符合预期。下一步,建立一个3D参考模型,并将其与包含腔的模型进行比较,以模拟简化但完整的扬声器设置。这两种模型吻合得很好,为这一过程带来了更多信心。

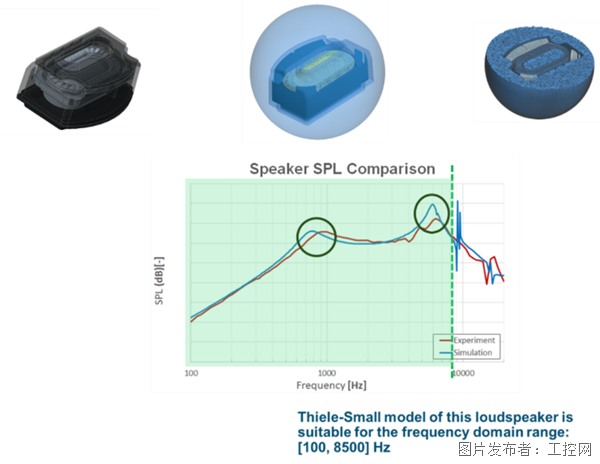

在对简化模型进行验证后,对一个实例扬声器系统进行了建模,并与实测结果进行了比较。在8500 Hz以内,该模型的性能与测量值吻合良好。该模型识别出了由于两个空气腔的存在而产生的共振峰。

图3 实测验证了实例模型。上:扬声器几何形状(左),扬声器Actran模型(中),网格切割(右)

PART02

仿真与最终产品

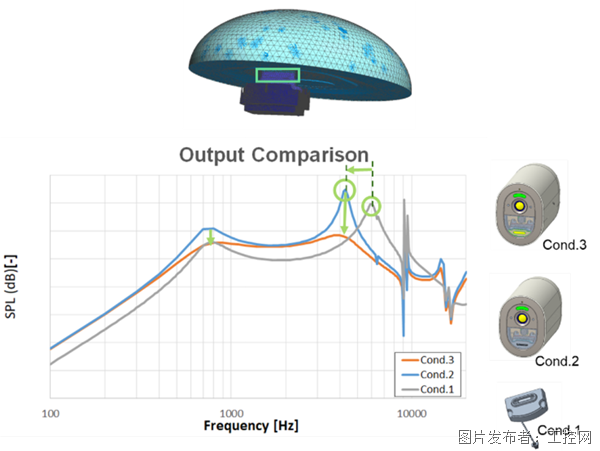

该过程的最后一步是在产品层面应用它来分析和评估添加的各种能够获得更好性能的措施。在这种情况下,模拟三种环境:(1)扬声器直接连接到设备外部,(2)扬声器放置在外壳内,(3)与前一种一样,在外壳内存在网格。在Actran中使用穿孔板模型以避免绘制布料的网格。

图4 上图:完成安装的扬声器的Actran模型。下图:不同配置下的扬声器性能

尽管没有对这些模型进行测量,但它们提供了很多关于扬声器在复杂环境中的表现以及在何处可以获得性能的见解。通过验证模型和建立流程,富士康的工程师们对Actran在组件和系统层面上准确、经济地仿真扬声器获得了信心。

提交

质量管理丨数字化文档管理夯实质量管理体系基础

生产制造 | 模具设计与制造-VISI 教您掌握简单正确展开冲压件

设计仿真 | 基于VTD的V2X仿真应用

设计仿真 | ODYSSEE 加速电机仿真优化

直播预告-Adams 插件制作

投诉建议

投诉建议