安控 智能数字化抽油机控制器

智能数字化抽油机控制器紧紧围绕油田产建项目和数字化建设,根据油田公司“标准化设计、模块化建设、数字化管理、市场化运作”的指导方针,为适应油田数字化管理的快速发展,提出数字化抽油机设计制造思路。

产品分类:SCADA RTU

品牌:安控

产品介绍

智能数字化抽油机控制器紧紧围绕油田产建项目和数字化建设,根据油田公司“标准化设计、模块化建设、数字化管理、市场化运作”的指导方针,为适应油田数字化管理的快速发展,提出数字化抽油机设计制造思路。

智能数字化抽油机指具备数据采集和远程控制功能的抽油机,是针对油田数字化建设现场施工中安装工作量大、野外施工难度大、油田现场动火、动电危险程度高、设备集成度低、各施工单位安装方式不统一问题而研制以及以上问题而研制。该产品集成油井数据采集模块、实现抽油机自动调平衡,自动调节冲次。现场安装和数字化建设安装同步进行,节约成本,缩短建设周期,对油田数字化建设起到了积极地推动作用。

智能数字化抽油机控制器的设计,具备野外长期使用的条件,必须保证防尘、防水和可靠性,电气元件要保证隔热防火,防止线路、元器件起火。控制柜莹增肌稳压、超低压保护功能,以适应现场电压不稳和超低压的工况。

智能数字化抽油机系统中应用的技术一般包括变频调速技术、过程控制技术、现代电力电子技术、可编程控制技术、功图检测技术和量油技术等。

智能数字化抽油机基本思路是通过在抽油机控制柜中增加RTU控制器,实时监测抽油机运行时的工况条件,计算抽油机的平衡度、功图饱满度等参数,由RTU控制器通过控制算法动态调整变频频率和平衡调整电机动作,使抽油机运行在一个高效、节能的生产状态下。RTU远程终端控制系统,负责对现场信号、工业设备的监测和控制。其中包括:开关量输入单元、开关量输出单元、模拟量输入单元、模拟量输出单元、脉冲量输入单元、脉冲量输出单元、数字量输入单元等。数字化抽油机RTU驱动软件,通过“RTU-站内无线网桥-井场无线网桥-井场无线模块-抽油机控制柜建立的通讯链路,完成对单井或阀组的信息采集和控制命令发送;并通过标准接口向站控软件和功图量油软件提供数据、接受操作命令。

工作时,抽油井的产油状态会发生变化,抽油机的工作状态也会发生变化,可能会发生空抽、半抽等浪费能源的情况,还可能发生油管堵塞、渗漏、抽油杆卡杆、断杆等故障。通过对油井现场参数的采集、处理可以判断抽油井和抽油机的状态和各种故障,以便控制抽油机的动作,使抽油井、抽油机工作在最佳状态,以便提高原油产量、减少电能损耗。为此,油田都配备了巡井车和巡井人员定时巡井,以便及时了解抽油机的工作状况,及时处理抽油机的各种故障。另外,油田还有专门的技术人员定期测井,了解油井的产油情况,为安排原油生产提供依据。因此,油田巡井测井是两项非常重要的工作,须投入大量的人员和设备。由于抽油井与抽油井之间一般距离都很远,地区环境比较恶劣,这就给巡井。测井带来不便,难以做到及时准确。

安控科技的智能数字化抽油机控制器尤其是一种能够在恶劣条件下工作,易于现场安装,易于现场操作和维护,易于联网的智能抽油机控制器。

安控科技的智能数字化抽油机控制器的目的是针对目前抽油机控制器存在的功能过于强大、结构复杂,成本高,掌握使用困难,或功能太少,无现场显示,且兼容性差,联网困难,使用不便的问题,提供一种易于现场安装,操作、维护方便,易于联网,可与已有产品兼容抽油机控制器。RTU远程终端控制系统,负责对现场信号、工业设备的监测和控制。其中包括:开关量输入单元、开关量输出单元、模拟量输入单元、模拟量输出单元、脉冲量输入单元、脉冲量输出单元、数字量输入单元等。数字化抽油机RTU驱动软件,通过“RTU-站内无线网桥-井场无线网桥-井场无线模块-抽油机控制柜建立的通讯链路,完成对单井或阀组的信息采集和控制命令发送;并通过标准接口向站控软件和功图量油软件提供数据、接受操作命令。

目前,油田的抽油井包括油管、套管、阀门等部分。抽油机包括机架、抽油泵、抽油杆、平衡块、电机和启动箱等部分。

工作时,抽油井的产油状态会发生变化,抽油机的工作状态也会发生变化,可能会发生空抽、半抽等浪费能源的情况,还可能发生油管堵塞、渗漏、抽油杆卡杆、断杆等故障。通过对油井现场参数的采集、处理可以判断抽油井和抽油机的状态和各种故障,以便控制抽油机的动作,使抽油井、抽油机工作在最佳状态,以便提高原油产量、减少电能损耗。为此,油田都配备了巡井车和巡井人员定时巡井,以便及时了解抽油机的工作状况,及时处理抽油机的各种故障。另外,油田还有专门的技术人员定期测井,了解油井的产油情况,为安排原油生产提供依据。因此,油田巡井测井是两项非常重要的工作,须投入大量的人员和设备。由于抽油井与抽油井之间一般距离都很远,地区环境比较恶劣,这就给巡井。测井带来不便,难以做到及时准确。

二、项目技术

1、技术原理

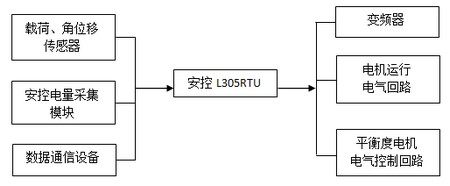

智能数字化抽油机是配套在摆动平衡式和移动平衡式抽油机上的配套控制产品。主要构成如下图所示:

智能数字化抽油机控制柜以安控科技L305RTU模块为核心,RTU模块通过模拟量采集通道采集抽油机的载荷、角位移信号计算抽油机的地面示功图,进而分析油井泵筒的充满度数据、冲次数据。通过RS485通道采集安控电量采集模块的三相电参数据,获得电流图数据,进而计算抽油机的平衡度数据。

安控科技L305RTU在获取抽油机的泵筒充满度后,计算抽油机运行的最佳冲次,通过修改变频器的运行频率,使抽油机运行在合适的冲次范围内,而使抽油机在给定泵筒等条件下达到最大的排采量。

RTU在获取抽油机的平衡度数据后,判断抽油机的平衡状态,当抽油机在欠平衡状态下,通过控制电气回路闭合,使平衡调整电机向配重增加的方向运动;当抽油机在过平衡状态下,使平衡调整电机向减少配重方向运动。数字化抽油机控制柜通过动态调整配重的方法,使抽油机运行在平衡状态下,减少由于平衡性能不佳而造成的系统效率过低的问题。

智能数字化抽油机控制柜除了完成基本的智能调节功能外,还需要具备可靠的自我保护功能。智能数字化抽油机的保护主要包括,主电机保护功能、平衡电机保护功能。通过硬件设计及软件设计,使抽油机主电机、平衡电机在发生缺相、过载、欠压等状况时,及时切换电气回路,达到保护设备的目的。

2、关键技术

智能数字化抽油机控制柜要完成所需要的各项功能,重点需要解决平衡度检测及调节、抽油机最佳冲次计算及调节等关键技术。

2.1、平衡度检测及调节技术

平衡度检测

平衡度是利用计算抽油机上下行程电机所做功来反映抽油机平衡的一个重要参数。目前主要的平衡度检测方法有电流法平衡度检测和功率法平衡度检测2种。在我公司的数字化抽油机控制柜算法中,我们使用电流法计算抽油机平衡度。

平衡度定义:一个冲程周期中,下冲程中电机的最大工作电流与上冲程中电机的最大工作电流的百分比。

智能数字化抽油机控制柜内安装了三相电参采集模块,由三相电参采集模块实时计算抽油机的各个电量参数,形成计算平衡度重要的电流图数据。而电流图检测需要保证与示功图同步,因此在平衡度计算上,L305RTU制定了一套同步机制来保证平衡度计算的准确性。

L305根据功图采集命令触发进行功图采集,在进行功图采集前,RTU将计算示功图采集点数、采集间隔等参数。运算完毕后,L305将向电量采集模块下发电量图采集命令,其中包含电量图采集点数、采集间隔等信息。之后RTU与电参模块以同步的时间间隔和时间起点来进行采集,以此保证功图采集及电流图采集的同步。

智能数字化抽油机控制柜在完成电流图采集后,通过查找获取上下冲程最大电流,通过下冲程最大电流除以上冲程最大电流计算抽油机的平衡度数据。

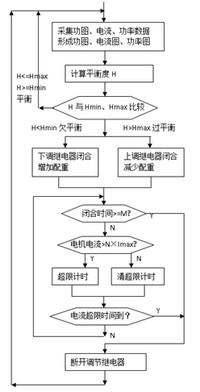

平衡度调节

平衡度调节是以平衡度计算为依据的,RTU内设置了欠平衡目标限值和过平衡目标限值2个参数。平衡度计算完成以后,由L305RTU与这2个参数值进行比较。当平衡度小于平衡度下限值时,抽油机运行在欠平衡状态下,由RTU触发下调继电器闭合,使平衡电机向增加配置方向运动。当抽油机平衡度大于平衡度上限时,由RTU触发上调继电器闭合,使平衡电机向减少配重的方向移动。

在平衡度调整过程中,RTU设置了一个步进时间长度,由步进时间长度来控制调整继电器分断,避免抽油机平衡过调节。当本步进时间内平衡调节未到位,将在下个调节周期继续进行调整。最终保证抽油机平衡度控制在0.8-1.1之间。其程序流程图如下所示:

2.2、抽油机最佳冲次计算及调节技术

通过地面示功图计算出泵的充满度,在泵径一定,产液量最大化的情况下,计算出抽油机的最佳冲次,通过控制变频器输出频率改变抽油机冲次,是数字化抽油机控制柜的基本功能之一。其中最佳冲次和目标频率计算是本项目的关键技术之一。

最佳冲次计算的数学原理

(1)产液量的数学表达

根据采油工程,产液量的计算公式为:

Q=1440*A/4 * S*N*b

式中:Q-油井产量;A-柱塞截面积;S-有效冲程;N-冲次;

b-泵充满度。

此式可简化为

Q=K*N*b―――――――(式1)

式中:K=1140*A/4*S;当油井确定后,此值为常数。

(2)泵充满度的计算

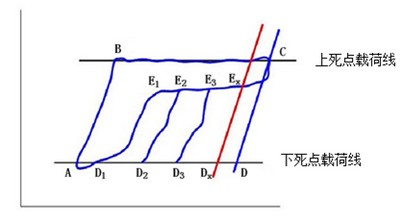

供液能力不足时示功图如下:

泵充满度的计算公式为:

上式中 表示为上冲程过程中的有效冲程,

表示为上冲程过程中的有效冲程,  表示下冲程过程中的有效冲程。这两个数据通过计算上死点载荷先和下死点载荷线获得。上、下死点载荷线通过最小均方根误差法获得,然后通过对功图数据点扫描查找可计算出上冲程过程中的有效冲程、下冲程过程中的有效冲程进而得泵充满度。

表示下冲程过程中的有效冲程。这两个数据通过计算上死点载荷先和下死点载荷线获得。上、下死点载荷线通过最小均方根误差法获得,然后通过对功图数据点扫描查找可计算出上冲程过程中的有效冲程、下冲程过程中的有效冲程进而得泵充满度。

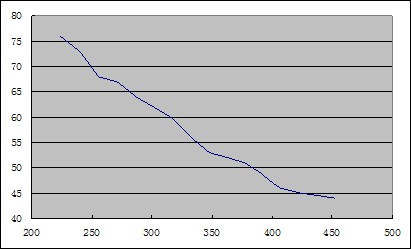

(3)充满度与冲次的关系

当抽油井工况稳定时,冲次和泵充满度有如图(此图为现场实际测量图)近似关系:

在实际应用中,取最近两次不同冲次下的测量结果建立直线方程近似充满度与冲次的关系为:

b=a*N c―――――――(式2)

式中:b-充满度;N-冲次。a,c为常数。

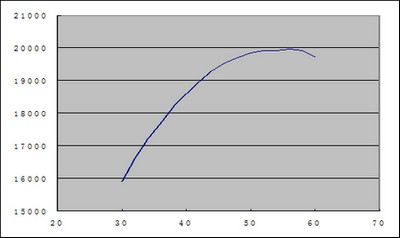

(4)冲次与频率的关系

抽油机电机频率与冲次近似为线性关系见图(此图为现场实际测量图):

在实际应用中,取最近两次不同频率下的测量结果建立直线方程近似冲次与频率的关系为:

N=d*F e――――――――(式3)

式中:N-冲次;F-频率。d,e为常数。

(5)产液量与频率的关系

将式2,3代入式1可得产液量与频率的近似关系

Q=K*N*b=K*(d*F e)*(a*N c)=K*(d*F e)*(a*(d*F e) c)

整理得

Q=a2F2 a1F a0――――――(式4)

由式4可以看出产液量与频率近似为一元二次方程,通过求解此方程可以得到一定工况下的最大产液量对应的频率,此频率可视为最佳频率。

下图为现场某抽油井实际测量的产液量与频率的对应关系。

在实际应用中,由于工况会随着时间的推移产生变化,因此式4也会随之变化,因此调节是一个跟踪调节的过程。

最佳冲次调节技术

智能数字化抽油机控制柜最佳冲次调节就是依据上述数学模型进行调节的,其基本过程如下:

(1). RTU以一定频次产生连续的地面示功图

(2). 当RTU采集的同频率功图幅数达到计算幅数后,计算平均冲次及平均充满度

(3). 与上次频率下的计算结果得到充满度与冲次的关系式2,得到冲次与频率的关系式3,得到产液量与频率的关系式4。

(4). 求解关系式4的极值点,得到最佳频率。

(5). 以最佳频率为目标逐步从当前频率以一定步长改变运行频率,并重复以上过程,直到最佳频率与当前频率小于设定的频率误差限。

(6). 在以上过程中插入对频率限、冲次限、充满度限的处理。

在自动调整抽油机运行冲次过程中,RTU同样以步进方式进行调节,避免过调节。其中调节步长通过以下公式获得:F1=F0 KF*(Fo-F0)。通过上述过程使抽油机运行在最大排采量的运行条件下。

3、技术创新点

智能数字化抽油机控制柜是我公司设计开发的机电一体化产品,主要适用于各个油田新建油井抽油机的控制柜配套和旧式抽油机的改造项目中。综合起来,在数字化抽油机控制柜产品中,有以下技术创新点:

(1)智能数字化抽油机控制柜改变了当前油田生产中RTU以监控为主的应用需求,整合了油井功图采集、电量数据采集等监控功图的同时增加了抽油机智能控制等功能,通过连续监测抽油机运行工况,动态调整抽油机运行参数,使抽油机电机输出功率能够跟定油井实时需求,对于节能降耗、改善抽油机运行效率有良好的效果。

(2)智能数字化抽油机控制柜的使用提高了油井安全运行水平,抽油机控制柜有较为全面的主电机、平衡电机保护机制:当抽油机运行在变频模式下,出现变频故障后,抽油机能够自动切换到工频回路;在工频模式下,通过硬件电路或者软件算法保证抽油机电机在过载、缺相、欠压等异常供电条件下达到自我保护。同时软件保护采用反时限机制,当过载电流越大,抽油机保护延时越短,加强了抽油机电机保护的效果。

(3)智能数字化抽油机控制柜能够方便的联网使用和脱机使用。当控制柜需要接入油田SCADA管理系统时,通过柜内的数传通信设备可以将油井生产数据方便的接入到数据通信网内,同时支持远程调节控制等功能,从而符合数字化油田建设的发展趋势。

提交

强强联合,打造工业安全控制的“护卫舰”——安控科技与西安交通大学网络安全学院签署工控安全战略合作协议

安控SuperX300物联网RTU

安控RockE50功能安全RTU

全球首款宽温型安全RTU/PLC产品精彩亮相

安控科技牵头起草的远程终端单元(RTU) 国家标准发布

投诉建议

投诉建议