力控工业能源管理系统解决方案

能源紧缺和环境恶化已经成为全球面临的最大问题,在中国,持续高速的经济增长的同时也引发了能源供应危机及环境严重污染等问题。节能减排、低碳环保不再只是一个社会的热点话题,更是我们未来的必经之路。

产品分类:工控软件 EMS 信息化软件

品牌:力控科技

产品介绍

工业能源管理系统解决方案

能源紧缺和环境恶化已经成为全球面临的最大问题,在中国,持续高速的经济增长的同时也引发了能源供应危机及环境严重污染等问题。节能减排、低碳环保不再只是一个社会的热点话题,更是我们未来的必经之路。

构建新型的能源管控模式

力控能源管控系统解决方案是企业节能减排的有力工具,这个工具是为了适应新型企业节能机构模式而设计的。企业需要将原来分散的能源生产及管理人员进行精简,建立能源生产管控中心,在EMS系统的支持下,通过能源调度的扁平化在线管理来实现高效节能。由有经验的操作人员通过信息化手段,对全厂的能源进行集中统一管理,减少中间环节,通过自动化手段提高效率、减人增效。从而构建新型的能源管控模式。

新型的能源管控模式的意义:

1、对能源系统采用分散控制和集中管理

针对能源工艺系统的分散性和能源管理要求的集中性特点,构建一套满足能源工艺系统特点的分散控制和集中管理的能源管理系统,使企业的能源管理水平适应企业战略发展的需要。

2、完善能源信息的采集、存储、管理和利用

完善的能源信息采集系统,便于获得第一手资料,实时掌握系统运行情况、及时采取调度措施,使系统尽可能运行在最佳状态,并将事故的影响降到最低。

3、减少能源管理环节,优化能源管理流程,建立客观能源消耗评价体系

在信息分析的基础上,实现能源监控和能源管理流程的优化与再造,也可以实现能源设备的档案信息、运行状况、停复役等自动化和无纸化管理。客观而有效的执行以数据为依据的能源消耗评价体系,减少能源管理的成本,提高能源管理的效率,及时掌握真实的能耗情况,并提出节能降耗的技术和管理措施,向能源管理要效益。

4、减少能源系统运行管理成本,提高劳动生产率

企业的能源系统一般规模较大,结构比较复杂,区域纵横交错。传统的现场管理、运行值班和检维修管理的工作量大,成本高,这是构成企业能源系统成本的重要组成部分。能源管理中心系统的建设,将为企业的管理体制改革发挥重要的示范作用。系统的最终目标可以实现简化能源运行管理,减少日常管理的人力投入,节约人力资源成本,提高劳动生产率。

5、加快能源系统的故障和异常处理,提高对全厂性能源事故的反应能力

能源调度人员可以通过系统迅速而全面的了解系统的运行状况,以及故障的影响程度等,以便及时采取相应的措施,限制故障范围的进一步扩大,并有效恢复系统的正常运行。这在能源系统非常规运行情况下特别有效。

6、通过优化能源调度和平衡指挥系统,节约能源和改善环境

通过优化能源管理的方式和方法,改进能源平衡的技术手段,实时了解企业的能源需求和消耗状况,有效地减少废气、废水、废物等的排放,提高能源的利用率,并采用综合平衡和能源转换使用的系统方法,使能源的合理利用达到一个新的水平。

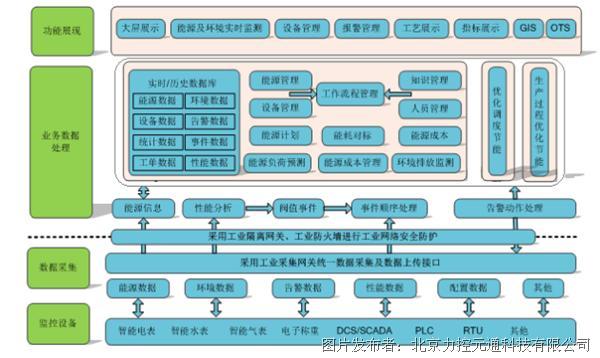

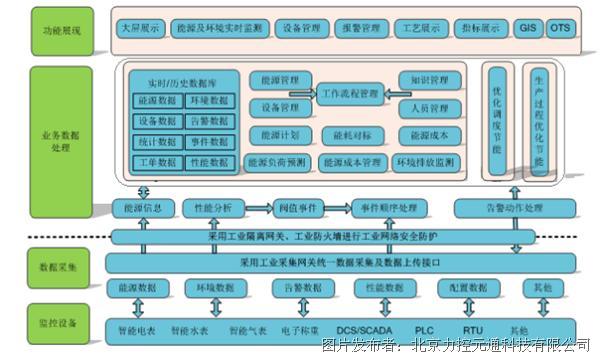

工业企业能源管理系统总体架构

力控EMS能源系统架构说明

1、数据采集层

数据采集层采用力控工业采集网关。力控工业采集网关利用“物联网”技术将企业大量分散的生产设备连接起来,并将企业内部的所有子系统能耗、控制等多种信号和参数,传输至力控企业能源管理中心的数据库平台中,该产品支持通过RS232、RS422、RS485、电台、电话轮巡拨号、以太网、无线多种链路和设备进行通讯,产品内置多种采集和转发规约,可搭建无人值守站和“黑匣子”为能源管理系统数据分析提供可靠真实的基础数据。

2、数据存储层

力控企业能效管理系统数据库采用力控企业级实时数据库系统,该产品做为分布式数据管理平台,可实时、在线监测能耗数据,为能效管理平台提供基础的能耗数据汇总与海量数据归档存储,保证能耗数据的实时性、准确性、有效性。

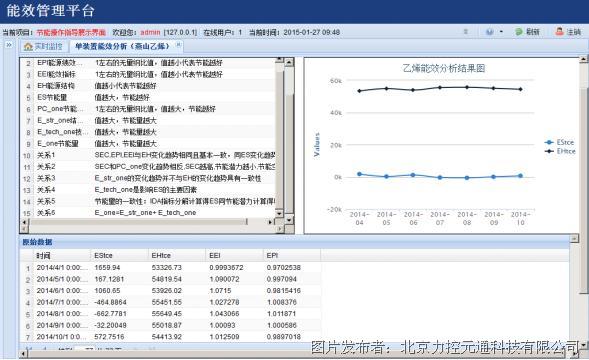

3、数据展示层

力控企业能效管理系统展示平台可通过丰富的报表、曲线、棒图、饼图等多种形式为用户展现能流分析、能源实绩、能耗对比、能源对标、能源审计及相应的各项管理功能。用户可通B/S方式访问能源管理平台,从而构建“智慧工厂”实现最大限度建筑节能降耗目标。

工业能源管理系统功能简介

作为工业IT的先锋,力控针对上述问题提出企业能源管理中心解决方案,全面规范客户节能服务管理,实现管理制度化、制度流程化、流程表单化、表单信息化的节能服务管理体系建设。

系统功能

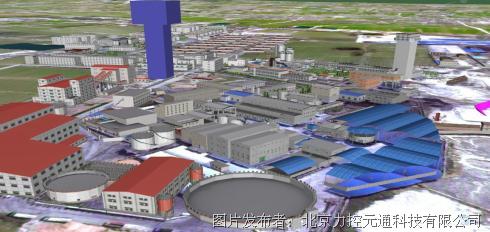

1)可视化三维GIS

力控三维可视化平台软件,是一个生产智能化与业务可视化的综合能源生产管理平台。为生产制造企业提供功能强大、性能稳定和高性价比的三维可视化解决方案。用户能够轻松地创建、浏览、监控、分析设备、仪表、管线等数据。并且通过智能感知、实时监控、虚拟现实等手段提升企业的管理水平。

力控三维可视化平台软件既支持对生产车间、单一场、站的运行监控管理,也支持对于高自动化现代工厂、场、站的全方位管理,既支持长输管线的运行管理,也支持对城市管网的综合运维管理。

力控三维可视化平台软件能够与EMS系统无缝融合,为客户提供完整的高附加值的节能解决方案。

三维工厂模型:

三维车间模型:

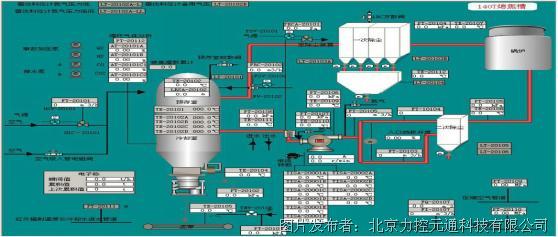

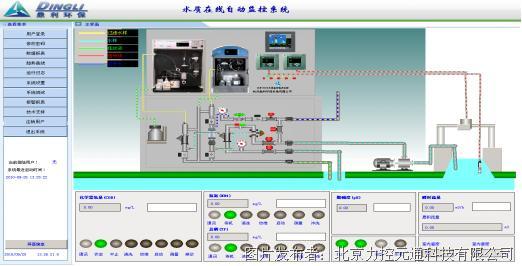

2)能耗实时监测

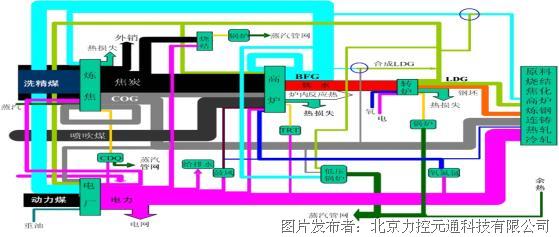

通过能源流程图(包括电力系统运行图、煤气管网运行图、水系统运行图、热力系统运行图、冷风系统运行图、氧氮氩气体系统运行图等)监控画面、趋势、报警等方式实时监控能源生产运行状态。

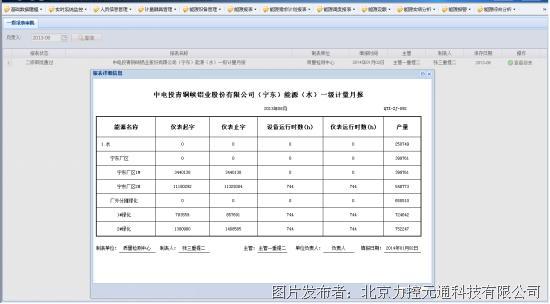

3)能耗统计分析

对电能、煤气、水、蒸汽等各种能源介质的实时计量数据按工序给出各个能源介质的每日或月的消耗量/发生量/回收量的统计信息并形成日报或月报。

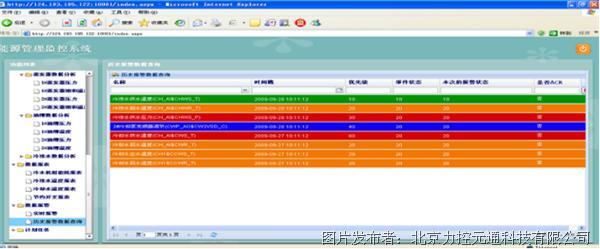

4)能源报警管理

在能源系统异常和事故时,企业能源管理中心通过集中监控作出及时、快速和准确的处置,把能源系统故障所造成的影响控制在最低限度,确保能源系统稳定运行。同时可对一段时间内设备运行时的报警信息进行统计查询,能显示单台设备的详细报警信息,并具备报警确认功能。可作任意时段、任意工序的报警统计。

5)能源计划管理

建立能源网络模型或能源控制模型,保证能源供需平衡,编制能源供需计划。根据生产经营计划作出能源消耗计划和外购计划。

6)能耗负荷预测与分析

能耗预测系统通过分析以往的能耗数据及分析设备工作原理建立各种用能模型,通过模型计算及专家系统预测企业的用能信息。

7)能源调度管理

建立以能源调度指挥为中心的能源信息管理系统,实现满足能源工艺系统特点的分散控制和集中管理。

8)能耗设备管理

通过对企业能耗设备统一分类,以唯一标识体系为纽带,建立企业生产设备管理整体框架,实现能耗设备台账管理、检修管理、缺陷管理、变更管理等,实时掌握设备的状态及设备运行效率,及时淘汰落后设备,避免生产重大事故。

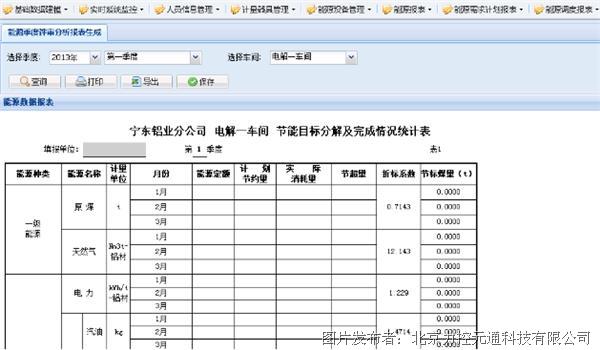

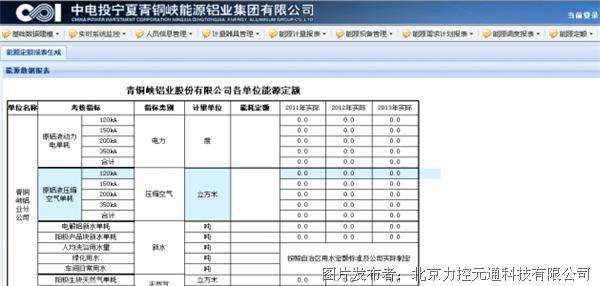

9)能耗对标管理

通过对年度、季度的整体综合能源数据统计与分析,对产品单耗、厂级能耗、工序能耗进行多角度、多纬度的分析,掌握与同行业先进水平的差距,及时将进行工艺优化及设备改造。

10)能耗指标管理

着重对企业工序能耗的管理,下达各工序能耗指标,结合自身情况建立起一套合理的能源绩效评价体系,实现企业与企业之间,工序与工序之间,设备与设备之间的科学对比,使能源管理工作有的放矢。

11)能源审计

统计系统采集到的能源数据和相关资料,分析企业使用运行中能源消耗的现状,找出企业节能的薄弱环节,拟定出节能改造目标,提交业主组织评审,确立企业节能改造目标。

12)能源成本考核管理

通过能源管理系统的计划过程、平衡预测、各主要工序的能源生产和消耗情况的监控与分析,实现了能源的工序成本核算,将企业各工序、设备的用能成本进行分类,将用能转换为实际成本,建立客观的以数据为依据的能源成本消耗评价体系。

13)环境排放监测

建立企业废水、废气、废物等污染物排放监测,建立污染物排放及回收机制。重点统计企业主要污染物排放量,与国家标准进行对比,将超标信息以报警信息的形式通过系统提示或手机短信、邮件等形式通知给用户。污染物排放数据可按标准实时上报给相关部门。

基于能源优化改进的优化调度决策管理

通过能源调度决策系统,调度管理人员能够对能源系统的主要设备状态、能源潮流、网络运行情况、各相关系统的运行工况、有关的环境信息、能源平衡的动态趋势、调度日志、运行事故预案等进行全面的监视,通过声、光、色等变化有效地区分这些信息的来源、意义,可以通过系统迅速从全局的角度了解系统的运行状况,故障的影响程度等,并在突发事件期间实施能源应急调度策略。同时,基于计量检测能源历史数据和当前数据建立的数据仓储,对相关数据过滤、整理,自动科学地分析、计算、统计、分类、显示,预测能源在未来一段时间内自产、外购和消耗情况,帮助调度人同发现不平衡的趋势和事故趋向,确保能源供应的安全稳定,达到节能增效。

优化调度决策系统基于能效指标的量化分析与对标数据的管理和日常操作数据与质量数据的能效监测为决策基本依据,并根据数据的可用性,可以分别利用基于单元、装置、工厂、企业与集团的投入产出数据,实现局部与全局的生产效率(可分别基于成本效率与基于产量效率)最优,确定提高能效的改进方向与量化的改进空间,找出最佳实践。基于实时操作数据,采用6σ在线计算过程能力与过程性能指标,确定需要改进的过程变量的卡边操作边界,确定是通过改进工艺流程配置还时整定提高控制回路性能实现能效与物效的改进,并提供改进潜力相应的参考数据。对确定需要改进控制回路性能的,提供在线闭环PID参数整定工具,在线给出PID参数整定的操作指导,实现并获得相应的节能量。

优化调度决策系统还关注生产过程中的投入产出数据、工厂运营与调度计划数据,并进行能效预测和优化。利用调度与计划数据,结合装置历史的最佳操作运营实践或行业同类装置的最佳实践等,采用动态规划的优化算法,获得相关的单元、装置、工厂、企业以及集团满足运营计划要求能效最佳的操作指导。基于投入产出数据,结合装置历史的最佳操作运营实践或行业同类装置的最佳实践等,获得面向原料的消耗系数与面向产出的供给系数的优化操作指导。 将投入产出数据与生产运行效率优化相结合,利用数据包络(DEA)的优化分析方法(固定规模与可变规模),获得基于规模、技术以及管理和操作效率评价的能效改进方向与量化空间,可以从横向(同类多装置、多工厂)与纵向(相同装置、工厂或集团多个操作周期)确定最佳实践,为操作运营人员提供确切的量化操作指导。

优化调度决策系统为能效管理提供了更加贴近工厂与企业实际的解决方案。实现了基于数据的能效解释结构模型与基于生产过程先验知识的过程拓扑模型集成,确保能效管理模型与生产过程高度一致,提高能效管理的有效性与适用性;并将日常操作数据、工艺卡片数据、质量数据、计划与调度数据利用智能化算法以及投入产出模型有机地集成在一起,实现了调度计划、操作和优化动态一致性的管控。系统所采用的各类算法与方法均已采用实际生产过程的相关数据进行了研究与验证,具有较好的实际应用基础。

系统可以为能效量化管理以及能效之星的示范项目提供系统化的支持,以完善能效管理体系,提高能效量化管理的水平。

(1)基于历史数据,动态管理操作参数与管控指标可实现的目标值(Target),并采用投入产出模型识别操作漂移;

(2)采用基于6σ的统计过程控制以及数据包络的方法,识别最佳操作边界,并动态诊断装置运行的健康状态;

(3)利用DEA效率,及时识别最佳操作实践,并明确改进的重点、方向和空间;

(4)提供任意时间粒度的能效与绩效评价指标;

(5)依据生产指令和最佳实践优化预测最佳操作参数与指标;

(6)利用P&ID的工艺过程连接知识,以及基于过程操作运行数据的偏相关系数,建立工艺流程的可达与邻接信息,识别并确定工艺流程因果关系的解释结构层次模型,快捷准确地找出影响能效的根源。

系统可以提供装置、工厂的优化消耗系数与供给系数;动态预测基于生产计划(指令)与最佳操作目标的最优工作点;动态提供卡边操作指导,并诊断装置运行的健康状态,确定需要改进的主要因素;动态提供最佳操作目标,以及实现最佳操作目标的量化改进空间;动态计算装置基于非参数生产函数的生产运营效率指标,提供以效率最优为目标的量化操作改进空间;按照基于因果关系的层次化的解释结构模型聚集数据并持续积累知识;基于投入产出模型生成经审核、可合并的报告。并提供采用多维及深入的分析通用数据接口,提高跟踪与报告能效和盈利的能力,改善内部的操作、管控和决策。

应用案例

青铜峡铝业能源管理系统

中嘉华宸能源调度管理系统

首都钢铁能源综合管理系统

河北唐山钢铁厂能源数据采集系统

山东铝厂能源综合管理系统

山东淄矿华东水泥厂能耗分析管理系统

江西新余钢厂EMS系统

江苏无锡兴澄特钢EMS系统

江苏南京市梅山钢厂能源数据采集系统

河南三门峡黄金冶炼厂能源数据采集系统

安徽雪花啤酒五河公司能源管理系统

黑龙江哈尔滨市锅炉厂能源监测系统

鞍钢集团电量计量系统

联通机房设备节能监控系统

宁夏银星能源风电电能SCADA系统

陕西冯地坑风电场电能SCADA系统

广东深圳风浩风力发电能源监控系统

本钢北台钢铁能源计量数据采集系统

山东园博园光伏系统能源监控系统

华能大厦光伏能源监控系统

威海文化名居小区太阳能能源监控系统

上海世博会园区太阳能能源监控系统

山东铝厂能源综合管理系统

上海金山石化计量管理系统

上海东视大厦能源计量管理系统

西安科技大学高新学院能源管理系统

提交

力控SCADA系统质量管理套件,在工业生产制造中的应用

力控SCADA系统超级报表套件在污水处理系统中的应用

力控SCADA系统设备OEE服务,赋能工业生产降本增效

力控SCADA系统增强报警服务,在油气田生产中的应用

力控医药SCADA组态软件在无菌实验舱设备的配套应用

投诉建议

投诉建议