浅谈高压变频器在锅炉送、引风机上的应用

1.概述

某公司#2锅炉燃烧需要的氧量是通过两台送风机、两台引风机的风量调节配合来实现的。在高压变频器改造前,送风机运行在工频下,通过挡板控制送风量。引风机通过调整电机极数和液力耦合器开度方式调整引风量,平时随季度负荷的变化需多次停引风机进行电机变级操作。

1.1送风机简介

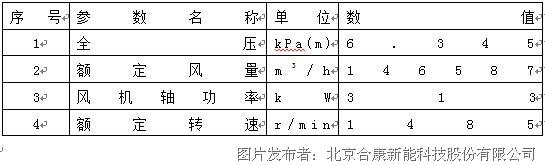

1.1.1送风机主要参数:

1.1.2送风机电机主要技术参数

1.1.3送风机全年运行工况

1.2引风机简介

1.2.1引风机主要技术参数

1.2.2引风机电机采用双速控制,主要技术参数

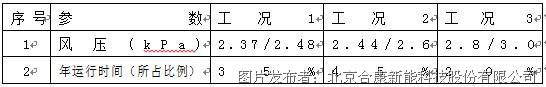

1.2.3引风机全年运行工况

2.高压变频器在送、引风机上应用的理论分析

2.1节能测算

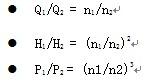

2.1.1 根据流体力学的原理:流量与转速成正比、压力与转速的平方成正比、轴功率与转速的立方成正比,用公式表示如下:

(其中,Q为流量,n为转速,H为压力,P为轴功率)

上述公式可以推算出,如果在采用了高压变频器对电机进行调速后。在满足现有的压力情况下电机的降速空间越大那么降低的功率消耗就越大。

2.1.2送风机变频改造后节能预测

仅以#2炉A送风机为例进行测算:

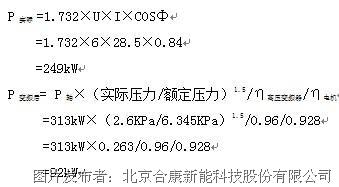

挡板开度为50%时,出口风压2.6kPa,电机实际电流I:28.5A,电压U:6kV,功率因数取COSΦ:0.84

其中, P轴=313, η高压变频器=0.96(根据高压变频器参数), η电机=额定功率/1.732/额定电压/功率因数/额定电流=0.928

通过上述运算可得:

改用变频后预计送风机单台风机每小时节约用电157kWh。

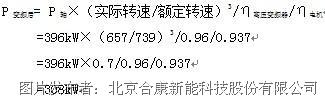

2.1.3引风机变频改造后节能预测

因为引风机采用了双速电机,当电机运行转速为750r/min,液偶实际输出转速约657 r/min,根据风机的特性,输入的额定转速降低,风机的特性曲线大幅度改变,额定的风压和风量应该按流体力学的比例关系降低,即额定风量由252922m3/h约降为188797m3/h,额定压力由5.992kPa降为3.338kPa,风机的轴功率应由521kW约降为396kW,计算如下:

其中, P轴=396, η高压变频器=0.96(根据高压变频器参数), η电机=额定功率/1.732/额定电压/功率因数/额定电流=0.937

在该工况下,引风机实际功率P实际约365kW,通过上述运算可得:

改用变频后单台引风机预计每小时节约用电57kWh。

2.2系统优化空间分析

2.2.1#2炉A、B引风机是通过电机变级和调整液力耦合器开度的方式调整引风机转速,通过高压变频改造后可以更进一步节能,通过变频改造避免在异常方式下对引风机电机进行变级操作。

2.2.2采用挡板调节不仅增大了系统的节流损失,而且由于调节不连续,系统风压很容易出现波动。对风机进行变频改造,可一劳永逸解决解决以上问题,还可提高自动控制水平,通过节能收回投资。同时利用高压变频器的软启动功能及平滑调速的特点,可实现系统的平稳调节,稳定系统的工作状态,延长锅炉各部件的使用寿命。

2.2.3送、引风机都改变频控制后可实现#2锅炉炉膛负压的自动调节,满足华润控股安评整改对自动投入的要求。

2.2.4降低电机启动电流:变频改造前电机启动电流一般为额定电流的6~8倍,而通过高压变频器可实现高压电机的软启动,降低电机启动电流,延长电机使用寿命,降低电机启动对电网的冲击。

2.2.5提高电机运行功率因数:变频改造前,风机电动机运行的功率因数在0.85左右,变频改造后风机电动机运行功率因数均在0.96以上,无需增加无功补偿装置即可降低供电容量,具备良好的潜在效益。

2.2.6降低噪音:由于挡板调节运行时,风对挡板造成巨大冲击,不仅对设备损坏严重,而且噪音大,对运行人员健康造成影响,而采用变频调节后,电机在低速运行时噪音降低,去除了由于风对挡板冲击而造成的噪音,改善了运行人员的工作环境。

3.高压变频器在锅炉送、引风机上实际应用

2014年08月#2炉A、B送风机高压变频器正式投入运行,2015年04月#2炉A、B引风机高压变频器正式投入运行。

3.1高压变频器应用简介

3.1.1送风机高压变频器安装

3.1.1.1在检修大厅东侧4米层位置用钢架结构支起7m×7m楼板,楼板承重大于8吨。楼板预制#10槽钢用于固定高压变频器柜和旁路柜、辅助电源柜,空调底座。槽钢顶部平面露出楼面1cm,槽钢和主厂房主接地网2点以上可靠接地,接地电阻不大于4欧姆。

3.1.1.2在高压变频器小室的南侧水泥墙预留面积3m2入风口,入风口墙外采用百叶窗防雨,内部采用双层隔灰滤网隔方便更换过滤棉。预留2个0.8m2出风口用做#2B送风机高压变频器排风,南墙底部预留3个空调冷却介质铜管和出水口的孔洞。

3.1.1.3高压变频器小室东侧和北侧采用防火活动板作为墙面,北侧活动板预留2个0.8m2出风口用做#2A送风机高压变频器排风。

3.1.1.4高压变频器小室加装三台5P制冷空调,空调和高压变频器辅助电源采用双电源手动切换方式。

3.1.1.5利用原有#2炉A、B送风机在6KVⅡ段配电间电源开关,在电机与开关之间增设一套变频装置。高压变频器柜、旁路柜、辅助电源柜与底部槽钢通过多点焊接,可靠连接。高压断路器与高压变频器之间、高压变频器与电机之间均为高压动力电缆连接,电缆充分利旧。

3.1.1.6高压变频器、控制电源柜、旁路柜的电缆全部采用柜顶进线柜顶出线方式,地面铺设高压绝缘垫。

3.1.1.7高压电缆交接和预防性试验合格。

3.1.1.8高压变频器调节与监控全部由DCS实现,高压变频器小室装远程温度测点,装温湿度计。

3.1.1.9原有挡板及控制回路保留。

3.1.2引风机高压变频器安装

3.1.2.1#2炉A、B引风机高压变频器安装于灰控楼0米层房内,房间尺寸宽6.1m,长6.7m,高4m。冷却方式采用通过风道排出室外,并加装三台5P制冷空调强制冷却。空调和高压变频器辅助电源、小室照明、插座电源集中安装在同一辅助控制柜内,该电源柜的电源采用双电源手动切换方式.

3.1.2.2利用原有#2炉引风机在6KVⅡ段配电间电源开关,在电机与开关之间增设一套变频装置。高压断路器与高压变频器之间的高压电缆利旧,高压变频器与电机之间电缆重新敷设。

3.1.2.3高压变频器柜体接地部分与主厂房接地系统相连。采用40*5mm接地镀锌扁钢,接地线为50mm²,接地电阻小于4欧姆。输入输出电缆的屏蔽层接高压变频器的总接地点。

3.1.2.4高压变频器柜体基础应平整,基础结构采用#10槽钢,基础型钢埋在基础里,其顶部平面比地平面高1cm,基础型钢可靠接地,柜体安装并焊接在基础型钢上,保证基础钢和高压变频器柜体可靠连接。

3.1.2.5高压变频器小室开挖深800mm,宽600mm的电缆沟将高压变频器柜和小室南墙处的电缆沟相连,电缆沟内水平每1500mm预制一副双层电缆支架,上层支架用于敷设动力电缆,下层支架用于敷设控制电缆,支架顶层距离地面不小于300mm,层间距不小于300mm,电缆沟支架导体部分需用40*5mm的扁钢连接,和我司主接地网相连,接地电阻小于4欧姆。

3.1.2.6电缆沟用于放置电缆沟盖板的折口需用角钢包边,电缆沟盖板的包边需用角钢包边,工艺美观。

3.1.2.7高压变频器小室原有的大窗户需拆除改造成进风滤网,将高压变频器小室和电机库相连的北门封堵,预留空间用于嵌入一台5P空调室内机。高压变频器小室西墙开孔,预留空间嵌入一台5P空调室内机。

3.1.2.8高压变频器小室墙面底部打3个孔,用于敷设空调室内机和室外机的连接部分。

3.1.2.9电缆沟需做好防雨水倒灌措施,高压变频器小室地面敷设整块高压绝缘垫,应有效防止高压变频器小室的负压将电缆沟内潮气吸入。

3.1.2.10引风机原使用的液力耦合器拆除,电机基础前移,使电机和引风机风叶连接,电机原用于穿设电缆的套管应同步前移。

3.1.2.11高压电缆交接和预防性试验合格。

3.1.2.12引风机高压电机全部改成高速接线方式。

3.1.2.13高压变频器调节与监控全部由DCS实现。

3.1.2.14高压变频器室需增加环境温度测量,采用PT100测量元件,装温湿度计。

3.1.2.15原有挡板及控制回路保留。

3.1.2.16送、引风机电机进行变频改造后,原先DCS系统对送、引风系统的控制方式发生了根本改变,对所有设计系统的顺控、自动逻辑和画面进行全面修改,增加变频模式下操作、顺控启停、事故联锁、协调控制等功能。

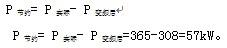

3.2送、引风机高压变频器系统简介[2]

3.2.1送、引风机高压变频器均使用北京合康的HIVERT系列产品,采用手动旁路方式,如下图1所示:

图1 高压变频器主回路图

3.2.1.1手动旁路系统中有三个隔离开关QS1、QS21和QS22,其中QS21和QS22为一个双刀双投的隔离开关。双刀双投隔离开关的特点是两个方向只能合其一,实现自然的机械互锁,防止误操作将工频电源反送到高压变频器输出侧而导致高压变频器损坏。

3.2.1.2变频运行:QS1、QS22闭合,QS21断开,由合闸断路器QF为高压变频器供电,再通过高压变频器本地或远程启动电机变频运行。

3.2.1.3工频定速运行:QS1、QS22断开,QS21闭合,由合闸断路器QF直接启动电机定速运行。

3.2.1.4高压变频器维护、修理:QS1、QS22断开,高压变频器与高压电源完全隔离。

3.2.1.5旁路系统与上级高压断路器QF有联锁关系,旁路系统隔离开关未合到位时,不允许QF合闸;QF合闸时,绝对不允许操作隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。隔离开关与QF的联锁通过操作手柄上的电磁锁实现,在QF合闸状态下,操作手柄被锁死。

3.2.1.6为了保护高压变频器,在高压变频器与断路器QF之间还有电气联锁,联锁信号有:

3.2.1.6.1合闸闭锁:将高压变频器“合闸允许”信号与旁路系统“工频投入”信号并联后,串联于高压开关合闸回路。在变频投入状态下,高压变频器故障或不就绪时,断路器QF合闸不允许;旁路投入状态时,合闸闭锁无效。

3.2.1.6.2故障分闸:将高压变频器“分闸信号”与旁路系统“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当高压变频器出现故障时,分断高压变频器高压输入;旁路投入状态下,高压变频器故障分闸无效。

3.2.1.7高压开关保护整定:按避开高压变频器移相变压器的速断电流整定。

3.2.2该高压变频器采用功率单元串联叠波技术,空间矢量控制的正弦波PWM调制方法,全中文操作界面和IGBT功率器件,如下图2所示:

图2 HIVERT高压变频器控制系统图

3.3 主要保护功能

3.3.1轻故障分类与报警

轻故障时,系统发出报警信号,故障指示灯闪烁。轻故障包括:

3.3.1.1变压器超温报警

3.3.1.2单元柜超温报警

3.3.1.3柜门打开

系统对轻故障不作记忆处理,仅做故障指示,故障消失后报警自动取消。高压变频器运行中出现轻故障报警,系统不停机。停机时出现轻故障报警,高压变频器可以继续启动操作。

3.3.2重故障分类与报警

系统发生下列故障时,按照重故障处理:

3.3.2.1外部故障

3.3.2.2变压器过热

3.3.2.3电机过流

3.3.2.4柜温过热

3.3.2.5单元故障

3.3.2.6高压变频器过流

3.3.2.7高压失电

3.3.2.8接口板故障

3.3.2.9控制器不通讯

3.3.2.10接口板不通讯

3.3.2.11系统超速

3.3.2.12主控板故障

其中单元故障包括:缺相故障、过热、驱动故障、光纤故障。

重故障报警时,系统发出报警信号和故障指示,同时给出高压分断指令,并对故障指示、高压分断指令作记忆处理。即便故障消失,故障指示、高压分断指令依然保持。待故障排除并对系统复位后,高压变频器恢复到系统待机状态。系统发生重故障报警,高压变频器进线高压电源将自动分断。

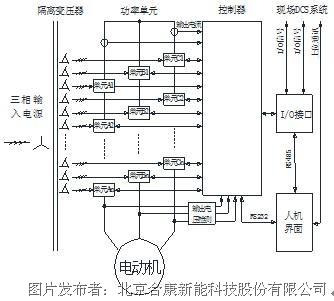

3.4节能效果分析

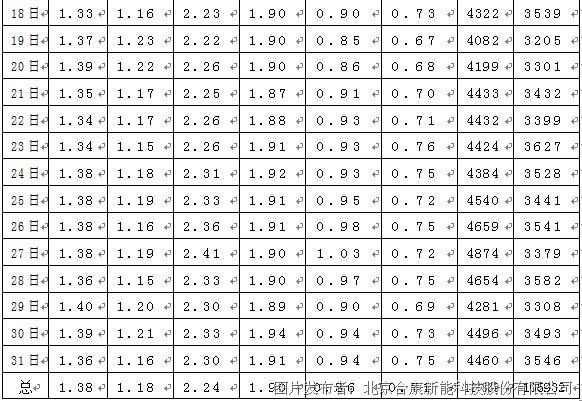

为对#2炉送、引风机用电数据进行了一个月的采样,数据如表1所示。

表1 #2炉送、引风机对比数据

送、引风机高压变频器改造后较同期每月节约用电23.3万kWh(节电量按单耗下降值与蒸发量乘积来计算,蒸发量取小值),#2炉引风机单耗下降0.86kWh/t,#2炉送风机单耗下降0.71kWh/t,厂用电率约下降0.31%,全年折算节电约280万kWh。

4.高压变频器在送、引风机上应用后总结

4.1#2炉送、引风机高压变频器总投资约135万元,每月为公司节约11.65万元,上网电价按0.5元/kWh计算,预计12个月左右收回成本,节能效果非常明显。

4.2把握高压变频器抵抗电网干扰能力

当雷雨天时最可能发生电网电压波动,对高压变频器来说就存在一个“低电压穿越”难题。对此我司送、引风机使用的高压变频器有如下功能:

4.2.1当系统电压在额定电压的115%至80%(含)时,高压变频器可正常输出,不受影响。

4.2.2当系统电压在额定电压的80%至60%(含)时,高压变频器电流输出会增加,此时高压变频器可配合“限流功能”(限流系数可参数调整),自动降低转速,降低输出功率,当负载为风机类负载时,此功能能发挥更好的效果,高压变频器可以借助负载侧的能量回灌的功能,使高压变频器在短时间内维持运行而不跳闸。

4.2.3当系统电压在额定电压的60%以下时,如果持续时间不超过1S,高压变频器的 “瞬时停电功能”启动,在极短时间内调整IGBT触发角度,瞬时将电机由原来的拖动状态变化到再生状态,使负载的能力回灌到高压变频器中,高压变频器可借此能量在0-1000ms内正常运行而不会跳闸保护。

4.2.4当系统电压在额定电压的60%以下时,如果持续时间超过1s至99s内,高压变频器可配合 “高压失电自启动”功能,使高压变频器处于静默状态,不发任何故障信号,如果高压在1s至99s送电正常,高压变频器仍然按照原有的控制方式运行,并且高压变频器自动检测电机的转速,并按照电机的转速自动运行到相应的运行频率上。

4.2.5在经历多次外网电压波动情况,我厂送、引风机高压变频器均通过了考验。

4.3严格控制高压变频器的运行环境

我司送、引风机高压变频器均采用外循环方式。高压变频器“三分靠修理,七分靠保养”,对环境的要求比较严格。

4.3.1在高压变频器小室设计的时候就将高压变频器入口尽量扩大,装设空气初效过滤棉,并执行高压变频器小室滤网15天更换一次,高压变频器本体滤网30天更换一次。

4.3.2高压变频器小室出风风道略微朝下安装,防止雨水倒灌,同时避开进风口,防止热空气短路。

4.3.3高压变频器小室定期清扫,小室内部装设空调,当环境温度高时,启动空调强制除湿冷却。

4.3.4高压变频器长时间停用后再启动,要求通风机运行15分钟以后才能启动高压变频器,这样做可以提前发现冷却系统缺陷,让高压变频器内部储能元件得到缓冲,还可以吸出高压变频器内部的潮气,提高变频器的使用寿命。

4.3.5平时巡检用A4纸检查高压变频器本体滤网吸风能力,及时发现通风系统缺陷。

4.4#2炉引风机成功实现自动控制

4.4.1#2炉引风机将炉膛压力的平均值作为跟踪量,通过PID调节自动调节引风机的转速。

4.4.2对炉膛压力信号加阻尼,优化PID调节模型中的微积分系数,成功解决了炉膛压力控制不稳定的难题。

4.5通过高压变频器改造后,电气专业再也不需要在异常工况下对引风机电机进行变级作业,提高了系统和人员的安全可靠系数。

4.6在对#2炉引风机进行高压变频器改造的同时,机务对#2锅炉空预器进行了清洗,#2炉风烟系统阻力减轻后对引风机单耗下降也有较大的帮助。

4.7在应用高压变频器之前,挡板控制可靠性高,设备故障率低,但是系统损耗很大。液力耦合器调速控制可以改变风机的转速,有着较好的节能效果,但设备本身耗能较大,噪声大,维修麻烦,不适宜应用在关键设备上。[1]

4.8高压变频器是高新技术,控制灵活,应用方便,可远程通信控制,DCS联网控制,效率高,在维护得当的情况下寿命长,所以在风机水泵等二次方递减转矩负载中逐步取代传统调速设备。高压变频器在风机水泵中应用时需考虑设备都有裕量,否则节能空间和生产工艺都要打折扣。

4.9送、引风机均为离心风机,叶片直径较大。停机时会产生很大的惯量,利用通用高压变频器减速停机,就必须要求高压变频器具有良好的制动能力和抑制直流母线电压过高能力,在实际使用过程中要合理设置高压变频器的加减速时间,防止报故障。

4.10在改造后的控制系统中,应保留原控制系统,并装工频和变频切换装置,防止当高压变频器发生故障或定期保养时影响系统的正常运行。

4.11如原系统风阻大,风机裕度较小时,应加大高压变频器容量,使高压变频器可以在较高频率下运行,保障系统有足够的风量,否则高压变频器可能在额定频率附近,系统效率反而降低,失去采用高压变频器的意义。但如果高压变频器长期在低速区,系统效率也不高,反而会引起其他问题。

4.12高压变频器启动前要控制风机的倒转速度不超过额定转速的10%,否则容易导致高压变频器启动困难,很可能报过流故障,影响高压变频器的使用寿命。

参考文献:

[1] 高压变频器应用—专业技能入门与精通,机械工业出版社

[2] HIVERT通用高压变频器用户手册,北京合康亿盛变频科技股份有限公司

作者简历:

唐群伟 31岁大学本科 无锡蓝天燃机热电有限公司

周广云 34岁大学本科 无锡蓝天燃机热电有限公司

郑东瑜 33岁大学本科 无锡蓝天燃机热电有限公司

梅瑞瑞 28岁大学本科 无锡蓝天燃机热电有限公司

孙磊 26岁大学本科 无锡蓝天燃机热电有限公司

提交

节能降本双并进 | 合康新能变频器电磁搅拌设备改造应用

合康新能 HCA高性能高压变频器

本色出演|合康亮相2023工业绿色发展大会

合康HCA高性能变频器重磅来袭

全新发布|新一代ES300液压伺服驱动器实现五项突破

投诉建议

投诉建议