滑动丝杆副设计指南

在许多机构中,滑动丝杆一般用于旋转运动和线性运动的相互转换。这些机构的效率过去通常都比较低,需要加润滑脂以改善性能。在最近的数十年中,工程塑料材料和新的制造工艺的出现改变了这种情况,良好和合适的设计可以使滑动丝杆成为运动控制设计中高效的解决方案。滑动丝杆原理粗看比较简单,设计方案中采用滑动丝杠副从失败案例到成功案例的转变,不仅需要了解滑动丝杆的基本运行原理,而且需要对丝杆副的前沿材料和加工工艺的有更好的理解,这是扭转设计方案成败的关键。

为便于解释滑动丝杆的工作原理,我们首先回顾一下基本的斜面滑块机构。下图1展示的是一个人在斜面上逐级向上推箱子,斜面将人的一部分水平推力转化为克服物体重力的垂直力,除了重力和人的推力外,还有一个垂直于斜面的法向力以及物体和斜面之间的摩擦力。摩擦力方向是双向的,因为它总是与运动方向相反,在该应用中运动可能是相对斜面往上或者往下的。摩擦力( Ff ) 取决于两个作用面(重物和斜面)之间的摩擦系数和法向力( Fn )。在这个例子中有三个因素决定需要多大的力来推动重物向上运动,斜面倾角( α ),负载的大小以及重物和斜面间的摩擦系数。当倾角α增大时,需要更大的推力来向上推动重物,但同时相同的提升高度行程也减小了。当倾角足够大或者摩擦系数足够小时,重物在没有外力支撑的前提下会从斜面上自由滑落(该现象在滑动丝杆上称之为该丝杆副不自锁。

丝杆的作用是将旋转运动转化为直线运动,或转动的力(扭矩)转化为直线的力(推力)。为便于理解,忽略滑动丝杆的牙形角,而将其简化为一个环绕圆柱向上的斜面,呈一个螺旋线。在这种情况下,斜面的抬升就等同于丝杆的线性运动,而斜面的运动就等同于丝杆的旋转运动,如图1所示。丝杆导程的定义是丝杆旋转一周的直线行程,图上所示重力代表丝杆上螺母所受的所有负载;人的推力代表驱动负载的输入扭矩,α代表螺纹升角。

正确的选型是丝杆应用成功的关键。明确所需推力和线性速度是一个良好的开端。计算最大轴向推力要考虑许多因素,例如加速度,负载,负载方向,阻力等。最大速度取决于完成整个行程,包括加减速过程在内所需要的时间;安全系数, 速度和负载都需要考虑取适当的安全系数;大多数情况下,最大推力将会细化丝杆直径的可选范围。丝杆的临界速度(下文讨论)也将限制直径的选择范围。丝杆导程的选取还它信息,包括分辨率、自锁力和输入扭矩的大小。系统的分辨率定义是系统的最小转动角而获得的直线移动距离(有些设计中可以不考虑该因素)。相比于大导程丝杆,小导程丝杆的分辨率要更高。如果丝杆副需要在断电并带载的情况下,保持做位置不变,那就需要自锁力。丝杆副的自锁力取决于螺纹升角,牙形角和摩擦系数。如果丝杆副要求自锁,需向丝杆制造商咨询;因为不同厂家的丝杆螺纹牙形角有差异,摩擦系数取决于厂家选用的材料。输入扭矩的大小实际是一个电机的选用问题,例如空间尺寸,可获得性,预算和电机的有效输出功率。当这些应用的要求明确后,就可以得到清晰明确的对丝杆副的性能要求。

将直线推力和线性速度转化为扭矩和旋转速度见以下所列公式1和公式2. 由公式可见, 改变丝杆的导程将同时影响驱动扭矩和旋转速度,从而影响最终性能。公式1显示改变效率将影响所需的驱动扭矩。在丝杆直径和导程不改变的前提下,可以通过改变摩擦系数从而提高丝杆副的效率;一般实现的方法有改变螺母材质或对丝杆进行表面涂覆等。

公式1 驱动扭矩=(导程x推力)/(2∏x效率)

公式2 旋转速度=线性速度/导程

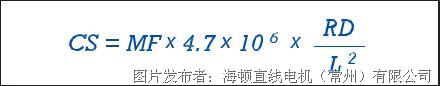

丝杆副的正确安装和前篇的负载计算一样也非常重要。安装的结构将决定机构的最大可旋转速度。该数值的参见简化计算公式3,该式假设螺杆弹性系数是28Mpsi(螺杆材料为303不锈钢),安装系数参见下表1所示,有4种。通常,最大旋转速度取临界速度的75%,以应对制造和安装误差。不建议超过临界速度运行,将会损坏丝杆组件及其关联部件。

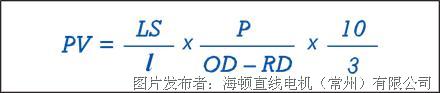

当采用工程塑料材质的螺母时,需要考虑压力速度(PV)值。材料的PV特性是指该材质能够承受的发热量。发热源于丝杆和螺母之间的摩擦,其与推力和旋转速度是直接关联的。PV过载可导致丝杆副在短期内就失效。在实际应用中,可通过减小推力,减小直线速度或者增大导程等减小PV值,如公示4所示。

公式3

CS=临界速度(rpm)

MF=安装系数

RD=丝杆底径(in)

L=支撑点间距(in)

公式4

PV=压力速度(psi fpm)

LS=线性速度(in/s)

l=导程 (in)

P=负载(lbs)

OD=丝杆外径(in)

RD=丝杆底径(in)

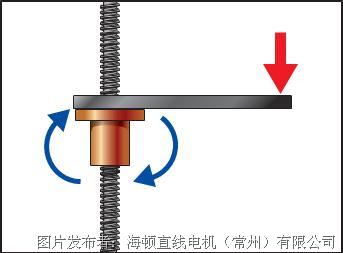

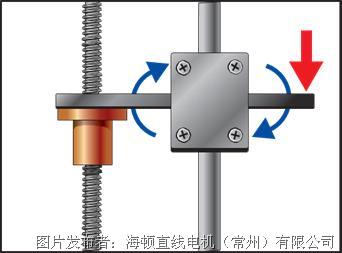

在PV值计算中假设P是丝杆和螺母间的纯轴向推力,这需要合理的负载导向,如导杆或滚珠导轨。如果设计中将丝杆组件在驱动负载的同时又作为导向组件是不合理的,结果是螺母的轴向偏离受力将会产生一个翻转力矩,如下图2a所示。螺母承受翻转力可能造成多种潜在的失效模式,包括安装,PV和额外的阻力。翻转力矩足够大时,由于传动部位的局部应力集中,可直接导致安装面(螺纹或法兰)和螺母本体的损坏。所有的翻转力矩都会导致丝杆副的局部PV值升高。如果升高后的PV值超过螺母材料的额定PV,可能直接导致丝杆副的快速失效。PV值升高的原因是由于螺母和丝杆间局部压力的升高。压力的升高同时也要求驱动丝杆的力矩增大,从而导致电机卡住或损坏。如图2b增加了一个导向机构的话,翻转力矩就由导向机构承受而不是丝杆副承受。导向机构和丝杆副之间的连接板要安装合理可靠,导向机构和螺母的装配对丝杠副的可靠性和寿命也很关键,安装过定位可能会增加PV值,阻力矩和导致电机失步。

图2a

图2b

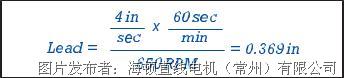

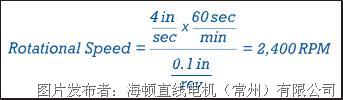

下面我们举个简单的案例:应用要求在3.5s内轴向提升15lbs的负载移动12in。根据运动模型考虑阻力以及安全系数,选取丝杆副最大线性速度4in/s时推力25lbs,丝杆的两端支撑方案建议采用简支梁(表1),由于螺母本体长度,要求行程以及预留余量,支撑的间距采用16英寸。鉴于是垂直轴向负载,螺母单向受力,螺母选取标准自由式的螺母(与消隙螺母相对)。根据制造商网站上的负载和丝杆直径推荐表,初步选定0.25in直径的丝杆;由现有电机的扭矩曲线可知扭矩60 oz*in, 转速最高可达650RPM. 根据上篇的理论计算公式初步选择直径0.25in,导程0.1in的丝杆,但通过公式5和6计算得知该螺杆对于电机和需要达到的速度来说导程太小了。与制造商确认,并根据公式7 计算得出0.5in导程的丝杆达到所需直线速度时电机转速480PRM,小于650RPM。

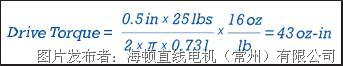

由丝杆和螺母的材料(303不锈钢和聚缩醛为基材的工程塑料)得出直径0.25in,导程0.5in的丝杠效率是73.1%,将所需推力代入公式1,得出所需驱动扭矩是43.5oz.in,见等式8。小于电机扭矩60oz.in,且小有余量。

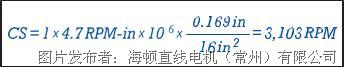

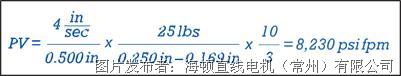

现在适配现有电机并满足推力和速度要求的丝杆已经选定,接下来是支撑结构和材料的校核。根据制造商的规格书,可知所选丝杆底径是0.169in,代入公式3,得出临界速度是3103RPM,计算过程见公式9,考虑安装、制造公差和安全系数,通常取计算值的75%,见公式10。该应用中最大运行速度480RPM远小于丝杆的临界速度。所选螺母材料是聚缩醛基材的工程塑料,额定PV值是12000psi fpm,通过公式4计算得出所选整体系统的PV值是8230psi fpm, 见计算公式11

以下分别为公式5,6,7,8,9,10,11

综上可见,直径0.25in,导程0.5in的丝杆与现有电机组合可以满足应用要求。该设计中还有一个重要的信息是丝杆效率过高而导致丝杆自身不自锁,当电机断电时,负载会从丝杆上滑落,因而如需自锁,需要配备刹车

滑动丝杆驱动轴的设计中还有其他因素需要考虑,但上文的讨论涵盖了基本要素并且演示了简单丝杆副的设计选型方法。在设计中懂得如何正确使用滑动丝杆将有效的避免设计陷阱,提高成功率。使用正确时,滑动丝杆副是许多设计方案中的强有力工具,他不但能解决旋转运动转化为直线运动的问题,还能在高精度应用场合中提高效率和控制精度!

该文版权归海顿直线电机所有,禁止转载!

提交

Pittman 电机为半导体生产过程中的点胶机提供动力

HKP 直线导轨在紫外线消毒机器人中的应用

HKP 直线步进电机在出入口门禁控制系统中的应用

应用案例 | PITTMAN Motors为熔化极氩弧焊(MIG)焊枪提供动力

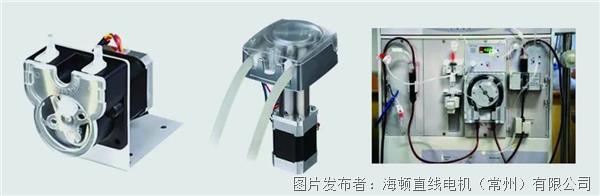

用于血液透析泵的电机和精密螺杆

投诉建议

投诉建议