- 关键词: 溢油保护器 电液阀 PLC 触屏

- 摘要:储运厂火车装车栈桥建3套5组10个鹤位的大鹤管自动装车系统。承担着大庆炼化公司汽油、柴油和液化气的火车装车任务。经过近几年使用,设备故障率逐渐增多。尤其进入冬季自动装车系统的相关设备受低温的影响故障率明显增加,大鹤管装车系统也受低温的影响频繁出现问题。为了更多、更快、更好地完成成品油装车外运,解决今后生产出现的高库存现象、增加企业经济效益,提高公司在市场中竞争能力的目标,以降低大鹤管自动计量装车系统的故障率为课题开展攻关。

大鹤管自动计量装车系统投入使用后,公司汽油年出厂能力达到200万吨,柴油年出厂能力将达到200万吨。储运厂的大鹤管自动装车系统采用可编程控制器(简称PLC),既能采集控制开关量,又能采集控制模拟量、数字量,同时实现逻辑运算、过程控制、联锁保护、定时、计数、算术运算等功能,具有调试维护方便、稳定性高、抗干扰能力强及可靠性高等优点。而且还大大减少了操作人员和维护人员的工作量,实现了油品储运向自动化、网络化、信息化、智能化过渡的要求。所以确保设备长周期,安全平稳的运行是此次开展攻关任务的当务之急。

1 大鹤管装车系统现状调查

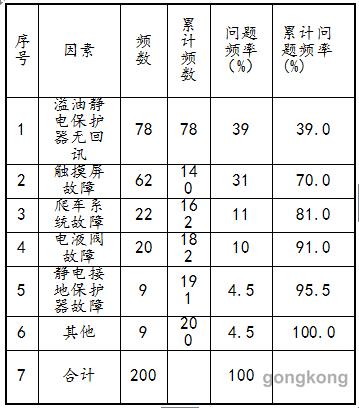

通过收集全年仪表交接班和工作票记录,从筛选出来火车工段的所有仪表控制系统的200次故障中,进行归类统计,从装车付油联锁、鹤管运动联锁、油品选择阀联锁、收油斗运动联锁、爬车启动联锁五个联锁条件中归纳故障原因。根据故障原因的类型,列出主要故障原因统计如下表:

表一 主要故障原因统计表

根据大鹤管控制系统主要故障原因统计表,绘制出装车系统主要故障原因排列图一如下:

图一 主要故障原因排列图

从排列图可以看出,主要故障原因是“溢油保护器无回讯”和“触摸屏故障”。

2 确定攻关目标值

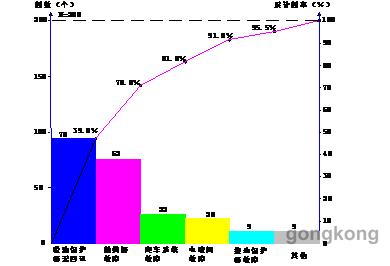

2.1 目标值:根据大鹤管装车计量系统的故障次数统计,故障次数为200次,根据具体情况确定降低故障此时为50次,降低故障率为25%。

2.2 目标值可行性分析

(1)攻关小组成员具有大专以上学历的占77%,具有很好的专业知识;从事本职工作10年以上的占89%,具有很强的业务水平。

(2)此次活动,分厂非常重视,各有关处室也在资金及技术上给予大力的支持和技术上的帮助。

为此:攻关小组成员认为,将大鹤管装车计量控制系统的故障由活动前的200次降低为50次的目标是可行的。

图二 控制系统降低故障率图

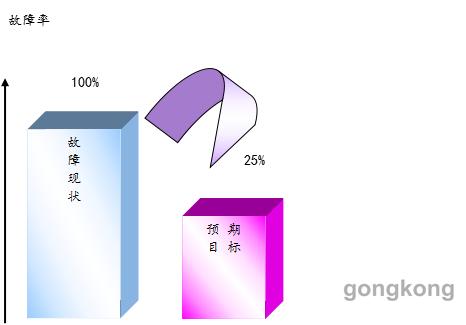

3 设备故障原因分析

应用因果图分析:2015年1月,攻关小组全体成员,针对大鹤管装车控制系统的故障问题进行了讨论。小组成员结合表一控制系统主要故障原因构成,应用因果图分析,见图三。

图三 控制系统故障的因果分析图

根据图三分析的末梢原因共12项,运用到仪表维护中,进行现场观察、检查和试验,得出有些故障原因在平时维护中即时可解决,这些原因并不是主因,下面对末端因素逐条进行确认,找出“大鹤管控制系统故障”的主要原因。

4确定主要原因

攻关小组成员通过对图三收集的资料在小组会议上进行了分析,并确认了控制系统故障率的5项末端因素是影响控制系统故障率较高的主要因素。现将分析过程叙述如下:

(1)维护经验不足,新员工较多

小组成员提出,由于仪表维护人员流动频繁,使得各岗位人员不断进行调整,虽然这些人员都经过培训并考试合格后顶岗操作,但由于这些工人顶岗操作时间短,维护经验不足,在实际仪表维护过程中,经常出现装车付油联锁、鹤管运动联锁、油品选择阀联锁、收油斗运动联锁、爬车启动联锁五个联锁条件不清楚,导致大鹤管火车装车系统故障率增加。

(2)爬车系统故障

爬车动作时必须满足鹤管上限位,油斗下限位,鹤管无动作,油斗无动作。如果没有工作回讯,15秒后复位按键。前进后退过程中遇到限位停止动作。后退时可自动走停爬车系统的故障,多数都是由于回讯不到位引起的。

(3)电液阀故障

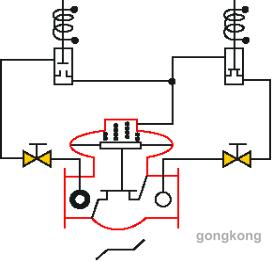

首先介绍一下电液阀的原理,电液阀工作原理示意图如下:

入口电磁阀(常开) 出口电磁阀(常闭)

图四 电液阀的原理图

电液阀是由主阀和两个电磁阀组成。主阀响应速度控制装置是两个小球阀,安装于每个电磁阀和相应的入口阀或出口阀之间。调整这些控制装置(小球阀)以控制流入和流出膜片上方介质的流量,以达到主阀开/关速度能基于使用介质的粘度及压力调整的目的。经组员统计,电液阀故障多数是由于入口或出口电磁阀不带电引起的。

(4)通讯电缆接触不良,电源保险松动

在小组分析会上,工程师提出,触摸屏故障现象有两个,其一,系统启动后,PT触屏不能进行控制或输入、输出,域显示为“#####”,原因是触摸屏与plc之间的通讯有问题,电缆接触不良。其二,系统启动后PT触屏不亮,经卢燕现场处理分析,触屏24VDC电源没有供上,电源保险松动。

(5)溢油保护器连接电缆断,电源保险丝烧断

小组成员班长提出,大鹤管装车的溢油探头的螺旋线在火车撞车时容易被挂到附近的附件上被拉断,进入冬季气温较低,螺旋线护套较硬也容易抻坏,有时出现短路,电源保险被烧坏。

(6)未按操作规程执行,探头与连接板距离过大

小组成员技师提出,个别值班人员在处理仪表故障时未按操作规程执行,鹤管的上、下限位开关及收油斗的上、下限位开关调整的距离过大,检测不到信号。

(7)静电接地板接触不良

技术组长提出通过传感型静电接地夹,可以自动检测整个静电接地回路的电阻值。如果电阻超过规定值后自动发出声音和灯光报警,并能同时向第三方系统提供相应的信号。例如:与微机发油系统相连,当接地不良时,微机发油系统根据信号做出关阀、关泵等动作,直至静电接地有效连接。

(8)摄像系统无信号

摄像系统由摄像头和监视器两部分构成,摄像头安装在现场,监视器安装在防爆操作台内,每个鹤位安装1台,监视点为大鹤管下方火车罐车与下一节火车罐车连接处,其功能是在控制室内可监视到爬车后退时的移动位置,便于操作人员对爬车移动时的控制操作。有小组成员提出摄像系统经常无信号。

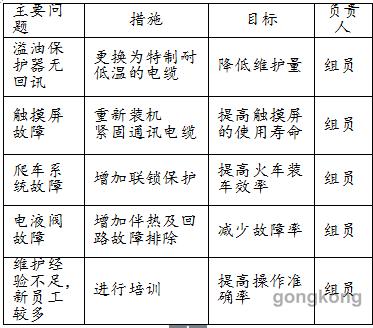

5 制定对策表

主要问题措施目标负责人

溢油保护器无回讯更换为特制耐低温的电缆降低维护量组员

触摸屏故障重新装机 紧固通讯电缆提高触摸屏的使用寿命组员

爬车系统故障增加联锁保护提高火车装车效率组员

电液阀故障增加伴热及回路故障排除减少故障率组员

维护经验不足,新员工较多进行培训提高操作准确率组员

表二 对策表

6 实施对策

(1)解决溢油保护器无回讯问题,降低维护量

对于火车装油栈桥来讲系统的安全性和可靠性是最重要的问题之一,必须得到有效保证。本系统采取如下措施保证系统的可靠性,位置传感器选择德国图尔克产品;电源、中间继电器、操作开关等都选择进口名牌产品,系统现场安装的仪表设备及控制室安装的仪表设备全部为本安或达到1区防爆标准。

现场溢油保护器更换为经过在寒冷地区运行的产品,低温指标-40℃, 各电缆接头、各设备安装均考虑低温冻害问题,防止变形或冻裂。提高了在低温环境下运行稳定性问题。

(2)降低触摸屏故障,提高触摸屏的使用寿命

触摸屏安装在正压防爆台上,每个鹤位配置1台,其功能是供现场操作人员录入装车数据、装车全过程的数据动态显示、同时显示控制系统各执行设备的工作状态,如鹤管、爬车、阀门系统等各执行机构的状态和位置信号,以及带控制点的工艺流程装车过程画面,状态监测及报警画面等。

班长对操作台断电,打开控制台门,紧固触摸屏与plc之间的通讯电缆插头,检查PT触屏与PLC连接的DP线及DP头上的选择开关是否为ON或OFF状态。(两头的PLC的DP头选择ON中间的PLC的DP头选择OFF)

(3)降低爬车系统故障,提高火车装车效率

系统设有操作控制联锁保护功能:

a.爬车动作过程中鹤管动作操作无效联锁保护功能;

b.鹤管上升和下降动作过程中爬车动作操作无效联锁保护功能。

c.鹤管上升和下降动作过程中收油斗动作操作无效联锁保护功能。

d.收油斗升降动作过程中鹤管动作操作无效联锁保护功能。

e.装车过程中爬车、鹤管动作操作无效联锁保护功能。

f.装车过程中罐车静电接地脱落或接触不良时报警并延时停止装车的联锁保护功能。

g.装车过程中检测到有溢油信号报警并立即停止装车的联锁保护功能。

h.爬车移动超行程报警并停止爬车移动的联锁保护功能。

i.装车过程中超量报警并关断紧急切断阀的联锁保护功能。

j.装车时管道中油品无流速报警并切断阀门的联锁保护功能。

k.装车时管道中油品超速报警并对流速进行调节控制。

l.装车结束后如静电接地夹子不从车体摘下时爬车不能前进,防止车体移动损坏设备。

m.装车结束后系统自动提示操作人员进行爬车后退,避免出现生产事故。

(4)减少电液阀故障,保证装车安全

电液阀在系统中是流量控制阀门,通过控制系统的控制,可实现多级开启和关闭,在本控制系统中电液阀的开启分多次开启后达到最大装车流量,关闭时进行多次关闭,实现装车结束时采用小流量控制结束装车,这样既可提高定量装车控制精度又避免阀门突然关断产生水击,保证生产安全。

针对电液阀的重要性,小组成员工程师负责向哈尔滨天源石化工程有限责任公司进行了咨询,准备对电液阀进行保温,防止动作不灵活,经确认完全可行。此建议得到了车间采纳,并于2014年9月6日开始施工,由班组技师具体负责。保温后,液动阀的故障率明显降低。

(5)维护经验不足,新员工较多

加大对员工的培训,重点培训电源系统,操作正压防爆台上的电源开关,给控制系统供电;将手动/自动转换开关打到自动位置;通过触摸屏上的触摸组态按键来设定装车数量和每个罐车的装油量;然后通过操作触摸屏上的“液压站起动”触摸开关启动液压站,触摸屏上液压站工作指示状态变成绿色,证明液压站已经起动;操作触摸屏上的“爬车前进”按键,起动爬车将空罐车向大鹤管栈桥下拖动,当罐车被拖动到大鹤管下方后停止爬车移动,完成罐车在栈桥下的粗对位;待罐车停止后操作“爬车后退”按键,通过闭路监视将爬车移回到罐车的后方,作好重车拖动的准备;操作人员将静电接地保护器上的接地夹子夹在罐车上,在触摸屏上看到静电接地回讯指示灯变成绿色后,证明静电接地保护器与罐车可靠连接;操作触摸屏“鹤管移动”按键控制大鹤管移动,保证大鹤管处在火车罐车罐口的中心,完成鹤管与罐车的准确对位;对位后,通过操作

“收油斗”触摸开关提起收油斗,操作“鹤管下降”触摸开关控制鹤管下降;当鹤管下降到位后,其位置开关动作发出信号,可编程序控制器接到信号后自动开启阀门作好开始装车准备,电话通知油泵房操作人员开始起泵,当装车计量值欲达到装车设定量时,控制器发出关阀信号多次关断阀门结束装车。阀门关断后,控制器自动将大鹤管提起,落下收油斗完成一个装车循环。

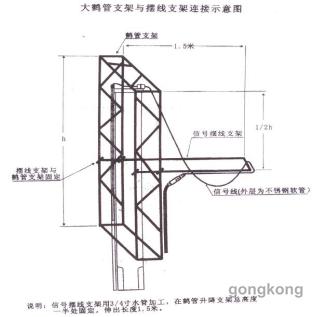

6、更换溢油探头电缆,增加耐低温挠性管

针对大鹤管溢油探头电缆在冬季由于低温变硬易挂断故障,工程师想出办法通过和电缆生产厂家沟通联系,电缆生产厂给我们特制耐低温电缆(大庆地区冬季零下-30℃),我们又联系武汉中光溢油探头厂家给定做耐低温挠性不锈钢连接管和耐低温电缆配套使用,改造了12套溢油探头,投用后效果好。彻底解决了冬季由于低温电缆变硬易挂断故障。下图是溢油探头安装支架及改造后效果图。

图五 溢油探头安装支架及螺旋线改造效果图

图六 改造前溢油探头螺旋线

图七 改造后安装支架及溢油探头螺旋线

7 效果检查目标值完成情况

(1)效果检查

以上五条合理化建议全部采纳后,在巩固期的1、2、3三个月,大鹤管装车控制系统的故障率由原来的100%(200次)下降到活动后的25%(50次),下降了75%,达到了预期的效果。

(2)经济效益和社会效益

此项成果实施后,在活动后的1、2、3三个月内大鹤管装车控制系统的故障率明显降低,给企业带来了可观的经济效益。

经济效益计算:

2014年11月,由于火车场1#线西触摸屏故障,使此线火车停装12小时,严重影响了成品油的销售,使得高库存现象更为明显,影响了上游生产装置的正常生产。一列车按20节槽车计算,每节槽车装50吨成品油,每吨油按0.8万元计算,得:

20节×50吨×0.8万元=800万元

从计算结果可以看出,一次系统故障,将影响我公司800万元的销售收入,如果出现200次仪表故障,将严重影响我公司全年的经济效益。

8 巩固措施

(1)完善检维修操作规程,标准化操作步骤。

(2)对触摸屏程序进行备份,以防触摸屏故障时,随时恢复用户程序,同时对备用的触摸屏进行系统程序及用户程序安装,打到即插即用。

(3)将盘内PLC的逻辑接地进行加固,保证PLC得到良好的接地,减少PLC的故障率。

(4)工人本岗位学习时间短,操作经验不足,车间组织进行专业和操作培训,针对大鹤管控制系统,主要培训大鹤管控制方案、仪表原理及故障处理等知识,提高员工的岗位技能和操作经验,定期考试,此项措施纳入车间的经济考核细则中,并严格执行。

(5)光纤传感器液位监视仪做好一定的储备。

9 结束语

通过本次攻关活动,大鹤管计量装车控制系统的故障率明显降低,达到了预期的目标,在现有的基础上,我们还需进一步降低大鹤管控制系统的故障率,专业厂已报技改准备把原PLC控制系统更换为DCS集散控制系统。进一步提高大鹤管装车控制系统的自动化水平,使调试维护更方便、稳定性更高、抗干扰能力更强及可靠性更高等。最重要的是能确保设备长周期,安全平稳的运行。

联系人:杨利丰;联系电话:18645975231; 邮箱: ylf6869162@126.com <mailto:ylf6869162@126.com>

手机扫描二维码分享本页

工控网APP下载安装

工控速派APP下载安装

| 评价: | 一般 | ||