炼铁生产烟气自动检测系统改造实践

一、概述

当前,环保问题日益突出,负责任的企业对环保工作的重视程度已经超过了产品生产。生产顺行,环保先行。炼铁厂在废气污染源安装自动检测系统,实现对主要污染物排放的实时连续监控和历史数据查阅,已成为环保工作中一项重要内容和管理手段。

炼铁生产中,污染源主要来自烧结机机头脱硫排放口、高炉出铁场除尘排放口、焦炉装煤除尘排放口、焦炉推焦除尘排放口等重点部位。由于环保力度日益加大,环保部门对企业检测数据准确度、数据采集率、传输有效率、无故障运行时间等提出了更高的要求。鉴于此,为了确保烟气自动检测系统的长周期稳定运行,维护人员对现有自动检测系统进行了改造。改造后,运行效果良好,实现了预期目标。

二、存在问题

1、工作原理

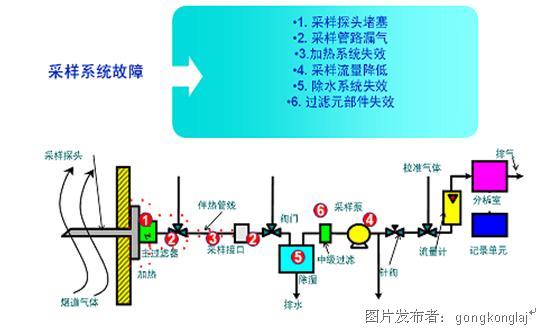

自动检测系统工作原理见图1。气态污染物检测单元主要检测SO2和NOX等,样气在抽气泵的作用下,经粉尘过滤器初级过滤后,由伴热带保持一定烟气温度,防止水分冷凝的情况下,进入二级过滤,在进一步去除粉尘和少量水分后,样气进入冷凝器去除大部分的水分,保证进入分析仪的气体是纯净、干燥的。样气在进入烟气分析室前,需要经过最后一级过滤,以保证样气被过滤掉更细微的颗粒,从而确保分析数据的准确性。

颗粒物监测单元的工作原理是采用激光后向散射原理,利用激光照射不同浓度颗粒物样气后,基于“微粒散射光的强度随微粒的表面积增加而增大”这个原理,通过光电转换对很小的光脉冲进行甄别和放大,最终完成对被测烟气中颗粒物浓度的测定。

2、存在问题

烟气预处理不彻底、采样管路易漏气、加热系统和除水系统易失效;过滤器精密度不够;取样探头外无电加热装置;探头定时反吹气源的压缩空气洁净度和干燥度不够;与样气接触的材质耐腐蚀性不够;线路桥架不够规范;流速计老化;系统内部电路及光路零点自动校准系统不够完善等,经常造成监测数据失准和无故运行中断等异常情况,加大了维护人员故障处理的工作量,同时难以给操作人员提供准确可靠的工艺参数支持,环保检测各项指标不能达到工作要求。鉴于该系统已不能满足日益严峻的环保形势要求,决定对检测系统进行改造。

图1 自动检测系统工作原理图

三、改造实践

1、样气采集处理单元改造

为了提高自动检测系统的样气品质、降低含水量和杂质、防止取样管路堵塞、减少设备腐蚀,对样气采集处理单元进行如下改造:

更换孔隙为2µm高精度过滤器、在取样探头外加装电加热装置,保持探头处样气的高温干燥、具有较好流动性;接引一路洁净干燥的压缩空气作为探头定时反吹气源,经过滤减压后将附着在筒形探头表面及内侧的干灰定时吹扫回烟道内,以保证样气的相对纯净;通过经高温伴热与监控的专用取样管路将烟气样气引至分析仪,避免因烟气低温潮湿导致管壁结垢堵塞取样管路现象的发生;样气在抽入分析仪前还要经过除湿排水、精细过滤、恒温控制等环节,保证进入红外分析仪传感器样气的高度纯净,最大程度提高了分析数据的准确性。

凡与样气接触的部分全部采用1Cr18Ni9Ti耐腐蚀不锈钢材料,高温条件下抗腐蚀性能力强,从而保证设备具有较长使用寿命。

安装三合一皮托管流速计以测量烟气介质管速,安装一体化温度变送器以测量烟气温度,安装压力变送器以测量烟气压力,现场安装“MODEL 2030激光后向散射式烟尘浓度测量仪”用于在线测量烟气内颗粒物含尘量,用带电伴热的取样管路将需分析的介质通过抽气泵引至室内红外气体分析仪以分析烟气中的SO2、NOX、O2等成分。

2、数据传输系统改造

环保自动检测系统采用了西门子S7-200 系列 PLC,操作站安装了WindowsXP中文操作平台及应用软件。两者之间原先通过MPI方式通讯,为了提高传输速率,改造为以太网方式通讯。操作站通过 PPI 电缆将数据传输至“KSJK-803(多通道)污染源在线自动监测数据采集传输仪”,最终由其通过无线网络上传至环保行政部门数据接收平台,实现数据实时监控。

3、自校准系统改造

原系统自检能力不足,经常出现系统误差不能及时发现和校准。改造后加装了先进的系统内部电路及光路零点自动校准系统,系统每24小时自动进行零点校准,也可视现场具体情况增加人工校准频次,经由为系统配套的专用吹扫设备定时吹扫和校准,最大程度减缓了系统内光学元件被污染的速度,降低维护强度及设备故障率,极大地提高了数据准确性。

四、小结

改造完成后,环保自动检测系统数据稳定性良好,异常情况(包括失准、掉线、上传中断)次数显著下降,比改造前降低了70%以上。向环保行政部门数据平台传输有效率稳定在98%以上,达到了各级环保部门的要求。

作者:王萍

本文系作者授权工控网发表,未经许可,禁止任何个人及第三方转载。

提交

投诉建议

投诉建议