化工企业必看!捷杰传感解读机泵状态监测

01政策驱动,智能监测成合规刚需

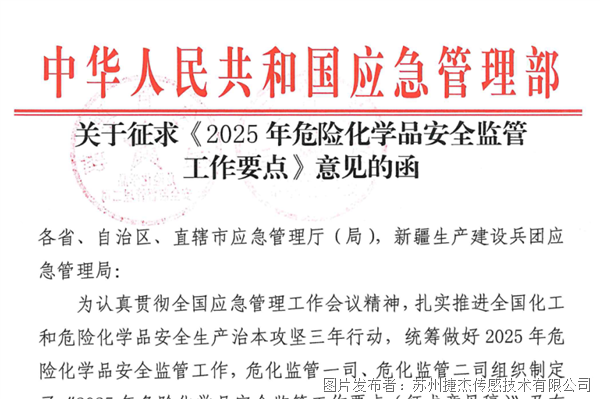

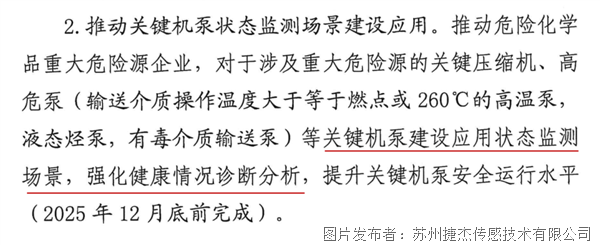

化工生产设备的高风险性对安全管理提出严苛要求。应急管理部在《2025年危险化学品安全监管工作要点》(征求意见稿)中明确要求,涉及压缩机、高危泵等关键机泵的重大危险源企业需建设状态监测体系,实现设备隐患早发现、早预警。

作为工业设备智能监测领域的领军企业,捷杰传感深度解读政策导向,推出机泵健康智能监测系统。该系统通过实时采集振动、温度等多维度数据,精准识别设备隐性缺陷,助力企业满足监管要求,规避安全风险。

02 化工企业:从“被动抢修”到“主动防御”

在化工生产中,设备劣化往往潜滋暗长,传统维护模式面临多重挑战:

- 突发故障频发:关键机泵意外停机导致连锁停产,单次损失可达数百万;

- 过度维护成本高:周期性检修造成备件浪费,年均维护费用超预算20%;

- 数据支撑不足:人工记录易遗漏,故障溯源困难,重复维修率高达35%。

捷杰传感调研发现,70%的设备故障可通过早期振动异常被捕捉。为此,公司基于工业物联网技术,构建了“监测-分析-决策”闭环管理体系,将设备维护模式从“事后补救”升级为“预测干预”。

03 捷杰方案:轻量化部署,破解成本困局

针对化工企业设备分散、改造难度大的特点,捷杰传感提供三步升级路径:

3.1 硬件利旧

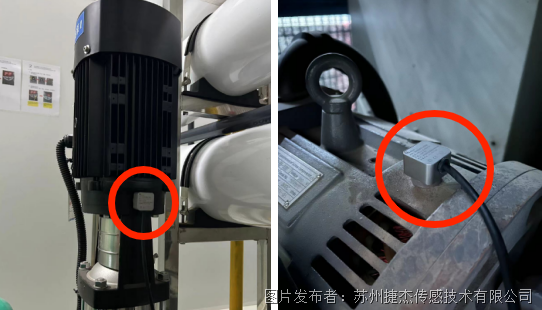

- 复用现有DCS系统接口,通过智能无线温振传感器快速部署,单点安装时间<1分钟;

- 传感器耐受-40℃~150℃极端环境(设备表面温度),IP68防护等级适配腐蚀性工况。

3.2 智能诊断

- 数据经LoRa无线网络上传至IEM-Cloud工业智能监测云平台,内置百余种机泵故障模型;

- AI算法自动比对历史数据,精准定位故障类型(如轴承磨损、叶轮不平衡)。

3.3 闭环管理

- 系统触发报警后,自动推送维修工单至责任人;

- 备件库存管理系统根据故障预测动态调整采购计划,库存周转率提升50%。

04实证案例:某石化企业机泵监测升级实录

4.1 实施背景

某化工厂因机泵故障导致2024年非计划停机7次,直接损失超百万元。

4.2 解决方案

- 在32台高危泵部署VB43传感器,关键参数监测覆盖率100%;

- 搭建企业专属诊断平台,系统接入DeepSeek大模型辅助决策。

4.3 实施成效

- 故障预警率提升:2025年Q1成功预警4起轴承早期失效,避免产线中断;

- 运维成本下降:通过精准维保,年备件费用下降20%;

- 智能搭建:自动生成设备健康档案。

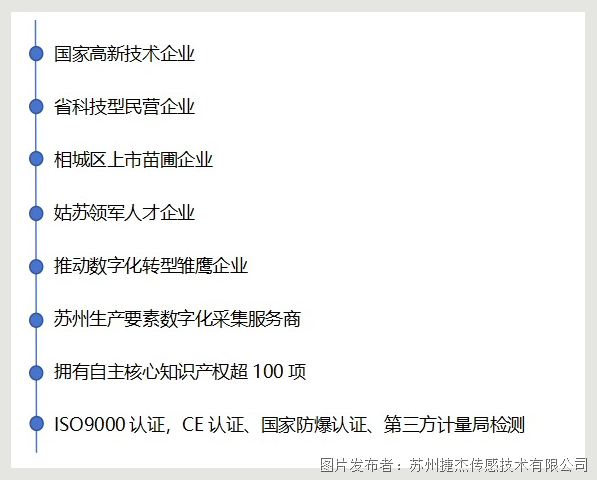

05关于捷杰传感

提交

变压器故障?捷杰传感黑科技让隐患秒级预警

在线监测系统提前30天识别离心鼓风机异常

投诉建议

投诉建议