ifm带你揭秘锂电行业中电池模组装配的追踪与追溯

锂电行业对生产制造的所有环节都有很高的智能化要求,ifm可靠的产品质量和广泛的解决方案可助力电池制造的上中下游工艺段优化。

上两期我们为大家带来了ifm是如何在电芯制造工艺中优化制浆过程,以及在电极制备过程中提高涂布和干燥工艺的效率。

点击下方链接回顾

本期我们将聊聊电池生产中电池模组装配环节中的追踪与追溯。

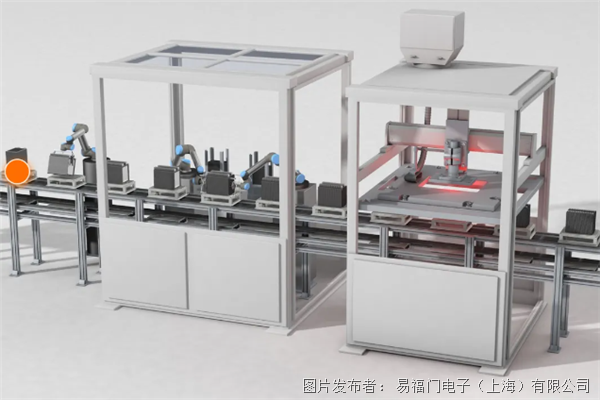

电池模组包括多个单独的电芯,它们提供电力驱动所需的能量。准备电芯是模组生产的第一步,电芯隔离和夹紧后,将被运输到堆叠工序。在制造过程中,可以使用条形码或RFID标签来追踪电池模组和电池组。这对于生产过程的全面可追溯性是非常必要的。通过对生产所需的组件进行无缝识别,可以防止装配错误;通过及时监测关键的质量数据,产品可追溯性可以减少质量相关的停机时间。

通过3分钟的视频快速了解如何借助ifm的RFID技术实现电池模组的全面可回溯性,降低生产中的故障率,保障产品质量。

电池模组装配环节中,共有三道工序会使用RFID记录生产进程:

01 准备、绝缘和张紧

在将电芯装配成模组之前,需要进行进货检验。若电芯未通过进货检验,则将分拣出来进行进一步处理。电芯可以通过自粘式绝缘纸来实现互相绝缘,这些绝缘纸将在下一工序中粘贴。为了保证软包电芯实现预定义的堆叠形状,每个电芯之间会插入一个中间框架。该过程将重复进行,直至达到所需的模组尺寸。

02 电气接触

借助机器人,互相平放堆叠的电芯组将被旋转到焊接过程的加工位置。当模组完成旋转后,视同气动螺丝刀将端板拧入电池模组。在焊接过程中,正负极的电接触凸耳将进行热串联。

03 电池模组电路板和外壳的装配

当电池模组的极柱焊接完成并串联后,电池管理系统(BMS)的从控板将被拧到模组的顶部。然后,使用连接器将传感器系统连接至电路板。在后续工序中,将在电池模组周围焊接安装铝外壳,以防止其受到外部影响。现在,成品模组已经准备好用于下一工艺:集成为电池组。

RFID可以实现生产过程的可视化监控平台,跟踪从毛坯到成品的全过程,记录产品的自动报告,每个产品/批次的完成数量,工件的当前工序,每个工序的实际工作时间等。并且,利用RFID采集的实时数据来控制生产的进程,结合机器人和PLC等现场控制设备,实现生产过程的自动化和智能化,提升生产效率。

ifm提供具备不同特性的RFID解决方案,以适配您在不同场景下的需求:

01 高频RFID

推荐型号:

DTE10系列高频控制器

●多协议控制器

支持Profinet、EtherNet/IP、TCP/IP、Profibus、EtherCAT、IoT等协议

●多尺寸读写头

提供M12、M18、M30等不同尺寸的圆形读写头和方形读写头,可搭配普通标签、耐高温标签和长距离标签使用

●读写速度快

ifm的RFID实现千字节毫秒级读写,在同等价格区间的读写速度最快

●高性价比

在同等性能下,ifm的RFID具有更具竞争力的价格和交期

02 超高频RFID

推荐型号:

RFID UHF/HF估算系统DTE系列

适用于锂电行业仓储和物流环节的追踪追溯

带Profinet接口的

一体式超高频RFID读写头

DTE911

●超高频一体机

●小尺寸、圆极化的读写头

●读写距离可达2-3米,最大读写角度120°

●同步读取和处理多大16个RFID标签

●适用于潮湿和金属环境

03 IO-Link + 读写头

推荐型号:

AL系列带PROFINET接口的IO-Link主机

ifm还提供“IO-Link + 读写头”的方案,适用于线体长、工位多的情况,带IoT接口的IO-Link主站可连接RFID读写头和传感器,赋能用户:

1.实时监控工厂中的设备运行情况,做到及时发现问题,及时解决问题

2.帮助企业实现高效的管理——比如通过对生产过程中的各项数据进行实时收集,企业可以及时了解生产过程中的情况,发现生产瓶颈并及时调整,从而提高生产效率

3.监测设备使用情况,预测故障,降低企业维护成本

提交

ifm传感器课堂| 3D ToF相机毫米级精准度背后的光飞行原理

应用案例| 达能的转型之旅:ifm IO-Link技术助力可持续制造

汉诺威新品速递| 微型电感式接近开关,狭小空间内高精度检测

效能守护者| ifm光伏行业解决方案,点亮绿色能源的无限可能!

汉诺威新品速递| 新一代SV系列涡街流量传感器,专注水介质应用!

投诉建议

投诉建议