选择温度控制器时应考虑什么?

电热的可控性

控制器的基本功能是将实际温度与设定值 比较,并产生用于维持设定值的输出。

控制器是整个控制系统的一部分,在选择 合适的控制器时应对整个系统进行分析。 选择控制器时应考虑以下各项:

输入传感器的类型(热电偶、RTD、 卡式和温度范围)

传感器的布置

所需控制算法(通/断、比例、PID、 自动整定PID)

所需输出硬件的类型(机电式继电 器、SSR、模拟输出信号)

附加输出或系统要求(要求的温度和/或设定值显示屏、冷却输出、报警、 限值、计算机通信等)

输入类型

输入传感器的类型取决于所需温度范围、 所需测量分辨率和精度、传感器的安装方 法和位置。

传感器的布置

传感元件相对于工作位置和热源的正确布 置对良好的控制最为重要。如果三者可以 近距离布置,将能够较容易地得到很高的 精度,甚至能达到控制器的极限精度。但 是,如果热源距工作位置较远,将传感元 件定位在加热器和工作位置之间不同的地点,所达到的精度就会有很大差异。

选择传感元件的位置前,应先确定热量需 求是基本稳定的还是有所变化。如果热量 需求相对稳定,将传感元件布置在热源 附近可将工作位置处的温度变化保持在最 小程度。

而当热量需求变化时,将传感元件布置在 工作位置附近将使其能够更快速地感知热 量需求的变化。但是,由于加热器和传感 元件之间热滞后加大,会发生更大的过调 量和欠调量,造成在最高温度和最低温度 之间更大的分散。通过选择PID控制器可 以减小这种分散。

控制算法(模式)

控制器尝试将系统温度恢复到所需水平所 采取的方法。两种最常见的方法是二位( 通断)控制和比例(节流)控制。

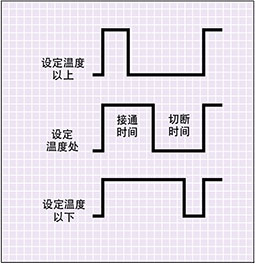

通断控制

通断控制具有最简单的控制模式。它具 有死区(差值),以输入量程的百分比 表示。设定值通常位于死区中心。因 此,如果输入为0 ~ 1000˚F,死区为1%且设定值为500˚F,当温度为495˚F或 更低时,输出将为全通,直到温度达到505˚F, 此时输出将为全断。它将保持全 断状态,直到温度降到495˚F。

如果过程的响应速率很快,在495˚F和505˚F之间的循环将很快。过程的响应速 率越快,过调量和欠调量就会越大,当 用作最终控制元件时,接触器的循环也 越快。

通断控制通常用在不需要精确控制的场 合,例如无法使能源频繁接通和切断的 系统中,因系统质量太大而温度变化极 慢的情况,或者用作温度报警。

用作报警的一种特殊类型的通断控制装置 为限制控制器。这种控制器使用必须手动 复位的锁定继电器,用于在达到特定温度 时关闭过程。

比例

比例控制设计用于消除伴随通断控制的循 环。比例控制器在温度接近设定值时降低 供给加热器的平均功率。这能够减慢加热 器加热,以便温度不会超过设定值,但会 接近设定值并维持在一个稳定的温度。这 种比例作用可通过以短时间间隔接通和切 断输出来实现。这种“时间比例控制”通 过“打开”时间和“关闭”时间的比率变 化来控制温度。

两次连续“接通”之间的时间称为“循环 时间”或“工作周期”。比例作用发生在 设定温度附近的一个“比例带”内。超出 此比例带,控制器的作用方式与通断控制 器一样,输出为全通(比例带以下)或全 断(比例带以上)。但是,在比例带内, 输出的接通和切断与测量值和设定值之差 成比例。在设定值(比例带的中点)处, 输出通断比为1:1,即接通时间和切断时 间相等。如果温度远离设定值,接通时间 和切断时间与温差成比例变化。如果温度 低于设定值,输出接通时间较长。如果温 度高于设定值,输出切断时间较长。

比例带通常以输入满量程的百分比或度 表示。它也可以称为增益,是比例带的 倒数。在许多装置中,循环时间和/或比 例带宽度可以调节,从而使控制器可以 更好地匹配特定的过程。

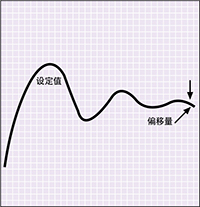

比例控制器有一个手动复位(微调)调节 装置,可用于调节稳态温度和设定值之间 的偏移量。

除机电和固态继电器输出外,比例控制器 也可以有比例模拟信号输出,如4 ~ 20 mA或0 ~ 5 Vdc。在这些输出 中,变化 的是实际输出电平振幅,而不是通断时间 的比例。

图1:比例控制

图1:比例控制

比例加积分加微分控制模式(PID):

这种控制器与比例控制器的工作方式相 同,只是微调功能由积分功能(自动复 位)自动执行, 从而对负载变化进行自 动补偿,使温度在所有工作条件下都与 设定值一致, 偏移得以消除。

微分功能(速率作用)补偿快速发生的 负载变化。一个示例是间断输送产品的 输送带烘道。当产品进入烘道时,热量 需求急速上升,当输送带停止时,就有 了多余的热量。微分作用可在这种情况 下减少温度的欠调量和过调量,从而 防止因烘烤过度或不足而产生不合格 产品。

与通断或比例控制器相比,PID控制器 可提供更精确、更稳定的控制。它最适 用于质量相对较小,对过程所加能源的 变化反应迅速的系统。在负载变化频繁 的系统中,建议使用这种控制器。该控 制器能够随着设定值的频繁变化,自动 补偿可供能源量和要控制的质量。

图2:速率功能补偿快速变化

图2:速率功能补偿快速变化

比例、积分和微分项必须进行“整定”,即针对特定过程进行调节。这一操作 通过试误法完成。有些控制器称为自 整定控制器,它们会尝试自动调节PID参数。

图3:复位功能消除偏移。

图3:复位功能消除偏移。

控制输出硬件的类型

温度控制器的输出硬件可以是几种形式 中的一种。要使用的控制硬件类型取决 于所用的加热器和可用功率、所选的控 制算法,以及控制器外部可用于处理加 热器负载的硬件。最常用的控制器输出 硬件如下:

时间比例或通断

机械式继电器

三端双向可控硅开关(交流固态继电器

直流固态继电器驱动器(脉冲)

模拟比例

4 ~ 20 mA直流

0 ~ 5 Vdc或0 ~ 10 Vdc

时间比例输出为负载供电的时间是固定循 环时间的百分数。例如:对于10秒的循环 时间,如果控制器输出设置为60%,继电 器将通电(闭合、供电)6秒,然后断电 (打开、不供电)4秒。

机电式继电器通常是最经济的一种,一般 在循环时间大于10秒、负载相对较小的系统中选用。

选择交流固态继电器或直流电压脉冲能够 可靠地驱动外部SSR,因为它们不包含 任何移动零件。对于要求短循环时间的过 程,也推荐使用它们。外部固态继电器可 能需要交流或直流控制信号。

振幅比例输出通常是模拟电压(0 ~ 5 Vdc)或电流(4 ~ 20 mA)。这种输出 的输出电平也由控制器设置。如果输出 设置为60%,输出电平将是5V的60%, 即3V。对于4 ~ 20 mA输出(16 mA的 量程),60%等于(0.6 x 16) + 4,即13.6 mA。这种控制器常常与SCR电源 控制器或比例阀一起使用。

电阻式加热器使用的功率通常以瓦为单 位表示。继电器的负载电流以安为单位 表示。决定安全继电器额定要求的常用 公式为:

W = V(A)(1.5) 或A = W/(V)(1.5)其中A = 继电器的额定电流,单位为安W = 加热器的最大功率,单位为瓦 V = 使用的电压 1.5 =安全系数

可用在控制器外部处理负载的可用硬件类型如下:

机械式接触器

交流控制固态继电器

直流控制固态继电器

零交越SCR电源控制器

相角起通SCR电源控制器

机械接触器为外部继电器,可以在需要控 制器中的继电器无法处理的大电流时使 用,或者用在某些三相系统中。对于短于15秒的循环时间,不建议使用它们。

与机械接触器相比,固态继电器的优点是 它们没有移动部件,因此可以在循环时间 短时使用。循环时间越短,死滞后越小, 控制越好。“切换”在交流循环的零电压 交越点发生,从而不会产生可感知的电气 噪声。交流控制固态继电器与控制器的机 械式继电器或三端双向可控硅开关输出一 起使用,最高可用于480 Vac下90 A的电 流。直流固态继电器与直流固定驱动器 (脉冲)输出一起使用。“接通”信号可 以为3 ~ 32 Vdc,有多种型号,最高可 控制480 Vac下90A的电流。

零交越SCR电源控制器 用于控制更大负载 的单相或三相电源。它们可以用于480 V下高达200 A的电流。控制器通常需要输 出一个4 ~ 20 mA直流控制信号。零交越SCR电源控制器将模拟输出信号转换成 一个循环时间约为2秒或更小的时间比例 信号,并在零交越点进行切换,以避免产 生电气噪声。

相角SCR电源控制器也由4 ~ 20 mA直流 控制器输出操作。通过控制一个完整的交 流正弦波每半周的接通(起通)点来控制 负载的供电。这具有使电压在单个0.0167秒周期内变化的作用。通过比较,时间 比例控制器在整个循环时间(通常大于1秒,常常会大于15秒)上变化平均功率。 相角SCR电源控制器仅推荐用于红外线灯 或电热丝加热器等低热惯性加热元件。

提交

OMEGA红外线温度计

OMEGA无纸记录仪

OMEGA 通用可编程信号发送器

OMEGACLAD™ 双对矿物绝缘(MI)电缆

OMEGA工业测量微信公众号现已隆重上线

投诉建议

投诉建议