捷杰传感振动监测助力煤炭设备高效运维

带式输送机是煤矿地面煤炭运输系统的核心设备,其滚筒轴承长期在重载、高粉尘环境下运行,极易因疲劳磨损、润滑失效或粉尘侵入而引发输送带跑偏、磨损加剧,严重时甚至会引发输送中断,造成重大经济损失。

某煤矿在日常巡检中发现,部分运行年限超 3 年的带式输送机滚筒轴承存在振动异常现象。然而,传统人工巡检无法精确量化故障特征,且检修依赖固定周期,既容易造成过度维护,增加运维成本,又存在漏检风险,难以保障设备稳定运行。针对上述问题,传感智能振动监测系统通过构建滚筒轴承全生命周期管理,弥补传统巡检短板,为煤矿设备稳定运行提供了可靠的技术支撑。

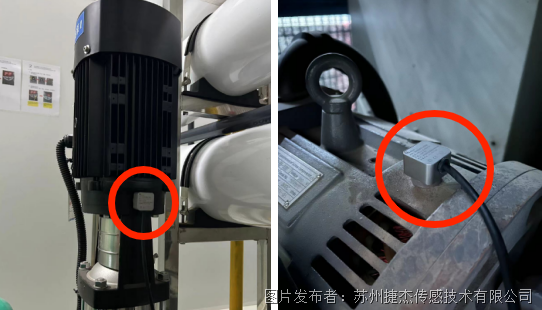

图1 传感器现场安装图

01 异常振动信号捕捉

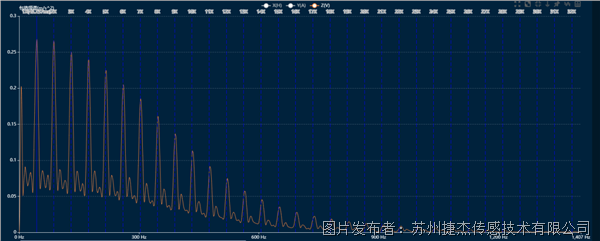

2025 年 1 月,系统监测到某带式输送机滚筒轴承振动加速度峰值从基线值 1.2m/s² 逐渐上升至 7.5m/s²,同时频谱分析显示,包络图谱中出现明显45.3Hz及谐波成份(图 2)。该频率与轴承外圈故障特征频率(BPFO)理论计算值 45.3Hz 高度吻合,初步判断为外圈局部剥落。

图 2 滚筒轴承振动频谱图

02 技术方案与实施

1、传感器部署

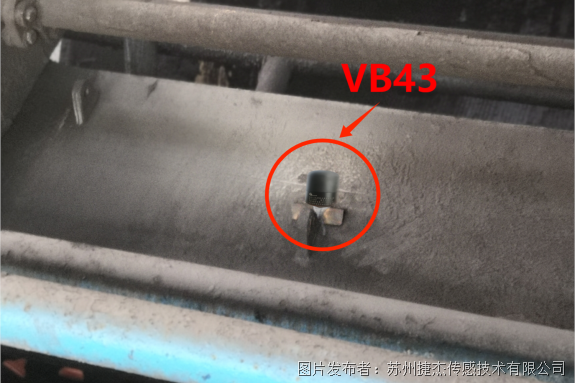

●采用 VB43LoRa智能无线温振传感器,安装于轴承座上(图 3),实时采集加速度、速度、温度数据。

●传感器内置滤波算法,结合带式输送机运行状态修正振动数据,有效消除输送机机身振动干扰。

图3 传感器现场安装图

2、数据分析与诊断

高频采样与边缘计算:

以 6400Hz 采样率捕获原始波形,传感器端完成峭度、包络解调等特征值提取,大幅降低数据传输负载。

APEF 自适应算法:

通过滤波优化振动烈度阈值,误报率大大降低,依据历史运行数据进行阈值计算。

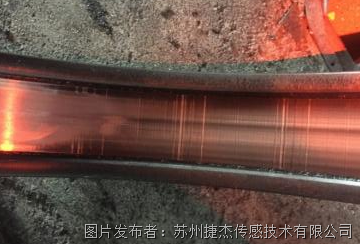

故障确认:拆解目标滚筒轴承后,发现外圈存在明显损伤,与诊断结论一致。

降低损失:检修时间从原计划的 8 小时缩短至 2.5 小时,极大减少了输送机停机对煤炭运输的影响。

单次故障预警避免的连带损失(含滚筒更换、输送带修复、生产损失)预估达 10万元。

图 4 滚筒轴承外圈剥落实物图

03 长效管理机制

●健康数据库构建

建立滚筒轴承振动特征库,涵盖正常工况、内外圈故障、滚动体损伤等典型模式,为 AI 诊断提供基准数据。

●维护策略优化

从 “定期检修” 转变为 “状态检修”,滚筒轴承平均更换周期延长 30%,备件库存成本降低 18%。

●全系统推广

截至 2025 年 3 月,该系统已覆盖该煤矿 10 条带式输送机的多个滚筒轴承,累计触发有效预警 10 次,故障识别准确率达 94%。

04 结语

振动监测技术在煤矿带式输送机滚筒轴承管理中的应用,展现了数据驱动维护理念的优势。捷杰传感智能振动监测系统融合高精度传感与智能算法,精准预警故障,推动煤矿设备运维从被动转为主动。未来,随着振动特征库完善及多源数据融合,煤矿设备健康管理将迈向高阶预测性维护阶段,为煤矿产业智能化、高效化发展提供有力支撑。

提交

化工企业必看!捷杰传感解读机泵状态监测

变压器故障?捷杰传感黑科技让隐患秒级预警

在线监测系统提前30天识别离心鼓风机异常

投诉建议

投诉建议